Tiêu chuẩn quốc gia TCVN 8806:2012 (EN 12733 : 2001) về Máy nông lâm nghiệp - Máy cắt có động cơ do người đi bộ điều khiển - Yêu cầu an toàn và phương pháp thử

Tiêu chuẩn quốc gia TCVN 8806:2012 (EN 12733 : 2001) về Máy nông lâm nghiệp - Máy cắt có động cơ do người đi bộ điều khiển - Yêu cầu an toàn và phương pháp thử

| Số hiệu: | TCVN8806:2012 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Nơi ban hành: | *** | Người ký: | *** |

| Ngày ban hành: | 01/01/2012 | Ngày hiệu lực: | Đã biết |

| Ngày công báo: | Đang cập nhật | Số công báo: | Đang cập nhật |

| Tình trạng: | Đã biết |

| Số hiệu: | TCVN8806:2012 |

| Loại văn bản: | Tiêu chuẩn Việt Nam |

| Nơi ban hành: | *** |

| Người ký: | *** |

| Ngày ban hành: | 01/01/2012 |

| Ngày hiệu lực: | Đã biết |

| Ngày công báo: | Đang cập nhật |

| Số công báo: | Đang cập nhật |

| Tình trạng: | Đã biết |

|

1 |

Ống chuẩn; |

6 |

Độ cao dao cắt; |

|

2 |

Độ cao nhô ra của thanh thép; |

7 |

Ống có thể dịch chuyển; |

|

3 |

Đệm (xem chú thích); |

8 |

Hai đĩa có độ dày 12,5 mm; |

|

4 |

Đĩa kim loại hãm ống 5 dịch chuyển; |

9 |

Chốt hoặc vòng đệm lắp chặt với ống; |

|

5 |

Thanh thép có đường kính 25 mm; |

10 |

Lò xo nén. |

|

CHÚ THÍCH: Đệm có đường kính lỗ 27 mm, đường kính ngoài 100 mm và dày 25 mm – Độ cứng lỗ 350 HB. |

|||

Hình 8 – Ví dụ thiết bị thử va chạm

CHÚ THÍCH: Phép thử không đòi hỏi máy phải phù hợp để sử dụng cho phép thử sau.

6.2.2.4.3. Điều kiện nghiệm thu

Khi thử, nếu xảy ra dao cắt bị biến dạng, chuôi dao hoặc đĩa lắp dao bị tháo rời hoặc có phần bất kỳ của máy cắt xuyên thủng tất cả các lớp sợi thuỷ tinh và nhựa của hàng rào chắn và bất kỳ đoạn vỡ nào của dao cắt hoặc của chi tiết giữ dao thì coi như kết quả thử không đạt. Nếu xảy ra vỡ bộ phận truyền động đến dao hoặc sứt mẻ lưỡi dao cắt thì kết quả thử có thể chấp nhận được.

CHÚ THÍCH: Phép thử không đòi hỏi máy phải phù hợp để sử dụng sau khi thử.

6.2.2.5. Thử độ bền kết cấu đối với bao che và tấm chắn dao cắt

6.2.2.5.1. Trang bị thử

6.2.2.5.1.1. Thiết bị thử

Mặt nền thiết bị thử gồm tấm kim loại dày ít nhất 1,5 mm, đặt sau tấm gỗ dán dày 19 mm. Tấm kim loại phải đủ rộng để vượt ra ngoài bao che dao của máy cắt ít nhất 25 mm.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vị trí của máy đối với điểm bắn được duy trì trong suốt quá trình thử, và không làm cản trở các viên bi bắn ra từ bên dưới máy.

6.2.2.5.1.2. Các điểm bắn

Đối với máy có máng xả, điểm bắn ‘B’ nằm bên trong cách đường tròn đỉnh dao cắt (25 mm ± 5 mm) trên đường 'BC’ và chếch 45° so với đường ‘AC’ theo hướng ngược lại với hướng quay của dao, điểm ‘A’ là tâm của máng xả và điểm 'C’ tâm của trục dao cắt (xem Hình 9).

Kích thước tính bằng milimét

CHÚ DẪN:

1 Hướng quay;

4 Đường tròn đỉnh dao;

2 Lỗ thông khí vào;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3 Đường tròn đi qua tâm các lỗ bắn

6 Bao che dao.

Hình 9 - Thử độ bền kết cấu đối với bao che và tấm chắn dao - Hàng rào chắn thử

Nếu máy cắt không có máng xả thì điểm bắn 'B' sẽ hướng về phía trước tâm của trục dao cắt và được đặt ở bên trong cách đường tròn đỉnh dao cắt (25 mm ± 5 mm).

Bổ sung thêm 9 điểm bắn nữa có khoảng cách bằng nhau từ điểm B và tâm C, với đường kính khoảng 15 mm để đưa các viên bi vào, hoặc nếu thấy phù hợp thì thay vì dùng 10 điểm bắn, máy cắt có thể quay 36° tăng dần từ điểm bắn 'B’.

Các ống bắn không được nhô lên trên tấm kim loại nền.

6.2.2.5.1.3. Viên bi

Sử dụng 100 viên bi bằng thép có đường kính ![]() mm và độ cứng tối

thiểu 45 HRC (ví dụ sử dụng bi ổ trục).

mm và độ cứng tối

thiểu 45 HRC (ví dụ sử dụng bi ổ trục).

6.2.2.5.1.4. Phương pháp bắn

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

6.2.2.5.2. Phương pháp thử

Máy cắt đồng cỏ phải đặt trên tấm thép có tâm trục dao cắt ‘C’ trùng với tâm của tấm thép. Dao cắt phải đặt ở vị trí có chiều cao cắt điều chỉnh thấp nhất.

100 viên bi chia cho 10 loạt bắn. Mỗi loạt bắn qua một trong 10 điểm bắn.

6.2.2.5.3. Điều kiện nghiệm thu.

Bao che và tấm chắn dao bị coi là không đạt, nếu có bất cứ điều nào dưới đây xảy ra:

a) Viên bi bắn xuyên qua lỗ trên bao che hoặc tấm chắn dao. Nếu viên bi bắn xuyên qua lỗ trên bao che phụ như vách ngăn bên trong thì vẫn coi là đạt;

b) Bất kỳ phần nào của bao che bị biến dạng hoặc tấm chắn chạm vào đường đi của dao;

c) Các tấm chắn rời khỏi vị trí ban đầu.

Trường hợp kết quả thử không đạt, bổ sung thêm hai máy cắt tương tự để thử. Nếu kết quả thử của một trong hai máy cắt đó vẫn không đạt thì mẫu máy đó không đạt chỉ tiêu thử độ bền kết cấu.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

6.2.3. Dao cắt

Thử va chạm theo 6.2.2.4 thực hiện đối với dao cứng.

Khi là các dao quay thì phải tuân theo các yêu cầu về vật liệu và độ cứng trong ISO 5718:2002, nếu áp dụng hoặc tiêu chuẩn tương tự.

6.2.4 Dừng dao cắt

6.2.4.1. Thời gian dừng

Đối với máy cắt đồng cỏ, yêu cầu thời gian dừng dao cắt sau đây:

a) Máy cắt có bề rộng cắt ≤ 500 mm, khi dao cắt đạt tốc độ quay tối đa, người vận hành ngắt truyền động thì trong khoảng thời gian 5 s dao cắt phải dừng hẳn;

b) Máy cắt có bề rộng cắt > 500 mm, khi dao cắt đạt tốc độ quay tối đa, người vận hành ngắt truyền động thì trong khoảng thời gian 7 s dao cắt phải dừng hẳn.

6.2.4.2. Đo thời gian dừng dao

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Máy cắt đồng cỏ phải lắp ráp đầy đủ các bộ phận để kết quả thử không bị ảnh hưởng. Nếu sử dụng thiết bị khởi động bên ngoài cũng không làm ảnh hưởng đến kết quả thử. Máy phải có thiết bị để nhận biết thời điểm người vận hành ngắt truyền động của dao và thiết bị khác nhận biết dao hoạt động.

Hệ thống đo ghi thời gian phải có độ chính xác tổng 25 ms và bất kỳ đồng hồ đo tốc độ gốc nào sử dụng phải có độ chính xác ± 2,5 %. Nhiệt độ môi trường xung quanh khi thử là (20 oC ± 5°C).

Trong quá trình thử máy cắt đồng cỏ, người vận hành phải có mặt để điều khiển dao cắt, ngắt đột ngột khỏi vị trí ‘Đóng’ hoàn toàn để tự nó trở về vị trí “Chạy không” hoặc vị trí “Tắt”.

Thời gian dừng lại được đo từ lúc người vận hành điều khiển ngắt cho đến thời điểm cuối mà một dao cắt qua bộ cảm biến.

Máy cắt đồng cỏ phải thử với chu kỳ 5 000 lần dừng/khởi động. Chu kỳ thử 5 000 lần không yêu cầu liên tục. Máy cắt đồng cỏ phải được bảo dưỡng và điều chỉnh trong suốt quá trình thử phù hợp với sổ tay hướng dẫn của nhà chế tạo. Không bảo dưỡng hoặc điều chỉnh sau khi hoàn thành chu kỳ thử 4 500 lần.

Hình 10 đưa ra biểu đồ biểu diễn hai chu kỳ. Mỗi chu kỳ bao gồm các thành phần thời gian sau đây:

- Thời gian tăng tốc dao cắt từ lúc bắt đầu cho đến lúc tốc độ động cơ đạt cực đại, (ts);

- Thời gian giữ nguyên tốc độ cực đại để đảm bảo máy ổn định, (tr);

- Thời gian từ khi người vận hành ngắt truyền động của dao cho đến khi dao dừng hẳn, (tb)';

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nếu tổng thời gian một chu kỳ là tc thì tc = ts + tr + tb + to. Thời gian chu kỳ thử đối với “Khởi động” là (ts + tr) và “Dừng” là (tb + t0) phải được nhà chế tạo chia ra nhưng không vượt quá 100 s đối với “Khởi động” và 20 s đối với “Dừng”.

CHÚ THÍCH: Phép thử này không đại diện cho việc sử dụng thông thường. Vì vậy, thời gian chu kỳ nên được nhà chế tạo chỉ rõ để tránh hư hỏng hoặc nguy hiểm không cần thiết đối với máy.

CHÚ DẪN:

X Thời gian;

Y Tốc độ (% của tốc độ cực đại của động cơ).

Hình 10 - Ví dụ về chu kỳ thử

Thời gian dừng dao cắt được đo như sau:

- 5 chu kỳ đầu tiên của dãy 5 000 chu kỳ thử (không bao gồm 10 chu kỳ chuẩn bị vận hành); và

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- 5 chu kỳ cuối cùng của dãy 5 000 chu kỳ thử.

Thời gian dừng khác phải được ghi lại.

Mỗi thời gian dừng được đo (tb) phải theo yêu cầu của 6.2.4.1. Nếu mẫu máy thử không hoàn thành đủ số chu kỳ, nếu không, thì thoả mãn các yêu cầu của phép thử hoặc mẫu máy này được sửa chữa khi cơ cấu phanh không bị ảnh hưởng và tiếp tục thử hoặc mẫu máy không sửa chữa được thì sử dụng mẫu máy mới để thử đầy đủ các chu kỳ.

6.3 Máy cắt dao xoay

6.3.1 Bảo vệ tránh tiếp xúc với dao cắt

Tấm chắn bên cạnh cách chu vi đường tròn đỉnh dao ít nhất 3 mm theo phương thẳng đứng (xem Hình 11). Nếu sử dụng tấm chắn mềm thì nó phải thoả mãn các yêu cầu của Phụ lục E.

Bao che bên trên phải che toàn bộ đỉnh dao cắt. Ở phía sau bao che bên trên phải thấp hơn mặt phẳng ngang chứa trục quay của dao cắt.

Bao che bên trên hướng về phía trước và xuống dưới tối thiểu 30° so với phương nằm ngang (xem Hình 12). Ngoài ra, máy phải thoả mãn:

- Bộ phận che chắn đặt ở vị trí có khoảng cách tối thiểu theo phương nằm ngang 200 mm từ đường tròn đỉnh dao cắt và khoảng cách tối đa theo phương thẳng đứng 400 mm so với mặt đất (xem Hình 5); hoặc

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Trong vùng giữa hai bánh sau (xem Hình 5):

- Vùng này phải được an toàn khi thử bằng đầu dò bàn chân theo Phụ lục D; hoặc

- Vùng này (xem Hình 5) được trang bị bộ phận che chắn đặt ở vị trí có khoảng cách tối thiểu theo phương ngang 150 mm từ đường tròn đỉnh dao cắt và khoảng cách tối đa theo phương thẳng đứng 50 mm so với mặt đất.

Kích thước tính bằng milimét

CHÚ DẪN:

1. Bao che bên trên;

2. Tấm chắn bên cạnh;

3. Hướng tiến;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5. Mặt phẳng nằm ngang chứa trục quay.

Hình 11 – Khe hở của bộ phận che chắn bảo vệ

6.3.2. Bảo vệ tránh vật văng bắn

Thử vật văng bắn phải thực hiện theo Phụ lục I.

6.3.3. Dao cắt

Dao cắt phải theo các yêu cầu về vật liệu và độ cứng như quy định trong ISO 5718:2002 hoặc tiêu chuẩn khác tương tự.

Kích thước tính bằng milimét

CHÚ DẪN:

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5 Tấm chắn bên cạnh;

2 Trục quay;

6 Mặt đất;

3 Quỹ đạo công cụ;

7 Hướng tiến.

4 Mặt phẳng ngang

Hình 12 – Công cụ cắt có trục nằm ngang (nhìn từ bên cạnh)

6.3.4. Thời gian dừng dao

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Đo thời gian dừng dao cắt thực hiện theo 6.2.4.2.

6.4. Máy dọn bụi cây

6.4.1 Bảo vệ tránh tiếp xúc với dao cắt

Trừ phần rãnh của tấm chắn bên trên, đường tròn đỉnh dao cắt không vượt quá mép ngoài tấm chắn bên trên của máy.

Độ mở phía trước của bao che bên cạnh không vượt quá 180°. Góc này có thể được quay sang trái hoặc sang phải 30° so với hướng tiến để thuận tiện xả nguyên liệu cắt (xem Hình 13).

Ngoại trừ:

a) Phần rãnh của tấm chắn bên trên; và

b) Cung ± 90° ở phía trước của máy đồng tâm với tâm dao cắt và chia đôi bởi hướng làm việc (xem Hình 13);

tấm chắn bên dưới dao phải cứng, không thủng và phải kéo dài theo phương thẳng đứng thấp hơn mặt phẳng của đường tròn đỉnh dao cắt ít nhất là 3 mm.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Trong vùng giữa hai bánh sau (xem Hình 5):

- Vùng này phải được an toàn khi thử bằng đầu dò bàn chân như nêu trong Phụ lục D; hoặc

- Vùng này (xem Hỉnh 5) được trang bị bộ phận che chắn đặt ở vị trí có khoảng cách tối thiểu 150 mm theo phương nằm ngang tính từ đường tròn mép ngoài dao cắt và khoảng cách tối đa 50 mm theo phương thẳng đứng so với mặt đất.

Kích thước tính bằng milimét

CHÚ DẪN

1. Vùng người vận hành;

2. Phía sau;

3. Quỹ đạo công cụ;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5. Bao che bên trên;

6. Mặt phẳng quỹ đạo công cụ;

7. Trục quay của dao cắt;

8. Tấm chắn bên cạnh.

Hình 13 - Bao che của máy dọn bụi cây (nhìn từ trên)

Kích thước tính bằng milimét

Hình 14 – Tấm chắn bên trên

6.4.2 Bảo vệ tránh vật văng bắn

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nhà chế tạo phải thực hiện các thử nghiệm để xác định vùng nguy hiểm do vật văng bắn từ bụi cây hoặc từ mặt đất.

Nhà chế tạo phải xác định khoảng cách tối đa mà vật văng bắn có thể văng xa và vẽ phác vùng nguy hiểm trong sổ tay hướng dẫn, vùng đó được bảo vệ không cho người vào khi máy đang làm việc.

6.4.3. Độ bền kết cấu của bao che

Thử độ bền kết cấu phải thực hiện theo 6.2.2.5.

6.4.4 Dao cắt

Thử va chạm đối với dao cắt cứng phải thực hiện theo 6.2.2.4.

Khi là các dao cắt quay, thì phải tuân theo các yêu cầu về vật liệu và độ cứng như quy định trong ISO 5718:2002 nếu áp dụng hoặc tiêu chuẩn tương tự.

6.4.5. Thời gian dừng dao cắt

Khi dao cắt đạt tốc độ quay tối đa, người vận hành ngắt truyền động thì trong khoảng thời gian 7 s dao cắt phải dừng hẳn.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

7.1. Sổ tay hướng dẫn

7.1.1 Quy định chung

Toàn bộ nội dung hướng dẫn, thông tin về bảo dưỡng bên ngoài và sử dụng an toàn đối với máy được cung cấp trong sổ tay hướng dẫn. Nội dung tuân theo quy định trong 5.5, TCVN 7383-2 : 2004 (ISO 12100-2:2003). Nói riêng các điểm dưới đây phải nhấn mạnh:

a) Luôn sử dụng máy theo đúng trình tự đã được chỉ dẫn trong sổ tay hướng dẫn của nhà chế tạo;

b) Phải tắt động cơ khi thực hiện công việc bảo dưỡng và làm sạch, thay dao cắt và vận chuyển bằng phương tiện khác;

c) Thông tin về các mối nguy hiểm khi máy đang làm việc trên sườn dốc và cách phòng ngừa;

d) Cần sử dụng bảo vệ tai thích hợp;

e) Mức độ rung trên tay cầm càng lái đo theo Phụ lục C;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

g) Trình tự thay đổi tải trọng theo phương thẳng đứng trên càng lái để cân bằng máy với người vận hành và thiết lập điều kiện làm việc;

h) Máy có động cơ đốt trong không được phép khởi động trong phòng kín;

i) Công bố tiếng ồn phát ra theo quy định trong EN ISO 4871:1996 và 5.14.3;

j) Đưa ra phương pháp kiểm tra tiếng ồn được chỉ rõ trong 5.14.3 để tham khảo;

k) Nếu thích hợp, đưa ra thông tin được quy định theo 5.14.2;

I) Hướng dẫn thời điểm kiểm tra dao và mối nối ghép của dao cắt xoay;

m) Sử dụng giày cứng khi vận hành máy;

n) Khi khởi động máy, người vận hành không được phép nâng máy lên và máy phải đưa vào vị trí dốc khi dao cắt quay về phía đối diện người vận hành;

o) Trước khi vận chuyển máy, động cơ phải được tắt và dao cắt phải dừng hoạt động và khi đang di chuyển máy đến nơi làm việc, dao cắt phải được ngắt ra khỏi nguồn động lực;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

q) Các thông tin quan tâm đặc biệt đến an toàn khi đang thay dao cắt;

r) Chỉ có dao cắt của nhà chế tạo chấp nhận mới được sử dụng và lắp theo hướng dẫn của nhà chế tạo.

7.1.2. Thông tin thêm về máy dọn bụi cây

Ngoài các thông tin trong 7.1.1, các thông tin đặc biệt dưới đây phải cung cấp thêm trong sổ tay hướng dẫn:

- Toàn bộ những cảnh báo phải được đặt quanh vùng có mối nguy hiểm do vật văng bắn từ dao cắt;

- Những cảnh báo này phải nói rõ cấm vào vùng này;

- Phải đưa bản phác thảo của vùng này vào sổ tay hướng dẫn theo 6.4.2. Nếu người vận hành nhận biết được có người hoặc động vật trong vùng nguy hiểm thì người vận hành phải ngay lập tức tắt máy và không được khởi động lại cho đến khi vùng này trống.

7.2. Ghi nhãn

Tất cả các máy phải được ghi nhãn rõ ràng, dễ đọc và không tẩy xoá được, có những thông tin tối thiểu sau đây:

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Ký hiệu loạt hay kiểu;

- Số hiệu, nếu có;

- Công suất danh nghĩa, kW (nếu trên 20 kW)

- Khối lượng của máy, kg (nếu trên 25 kg).

Danh mục các mối nguy hiểm

Bảng A.1 đưa ra danh mục các mối nguy hiểm dựa theo TCVN 7383-1 : 2004 (ISO 12100-1:2003) và TCVN 7383-2 : 2004 (ISO 12100-2:2003).

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Ý nghĩa của những hướng dẫn khác nhau ghi trong cột cuối củng (các giải pháp theo tiêu chuẩn này) của bảng này:

“Không liên quan”: mối nguy hiểm không đáng kể đối với máy;

“Xử lý”: mối nguy hiểm là đáng kể. Các biện pháp đã cho trong các điều, đưa ra những hướng dẫn để xử lý với mối nguy hiểm, phù hợp với những nguyên tắc của hệ thống an toàn trong TCVN 7383 (ISO 12100), đó là:

- Loại trừ hoặc giảm rủi ro bằng thiết kế, đến mức có thể;

- Biện pháp bảo vệ;

- Thông tin về những rủi ro tiềm ẩn.

- “Xử lý từng phần”: mối nguy hiểm là đáng kể đối với một số bộ phận của máy. Cách xử lý đã cho trong các điều mục với mối nguy hiểm tương ứng đối với một số bộ phận này. Đối với các bộ phận khác khi nguy hiểm là đáng kể thì sẽ áp dụng cách xử lý khác không được đề cập trong tiêu chuẩn này;

- “Không cần xử lý”: mối nguy hiểm là đáng kể đối với máy nhưng không đề cập đến trong việc biên soạn tiêu chuẩn này.

Bảng A.1 – Danh mục các mối nguy hiểm

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Điều liên quan (Tham khảo)

Giải pháp theo tiêu chuẩn này

TCVN 7383-1 : 2004 (ISO 12100-1:2003)

TCVN 7383-2: 2004 (ISO 12100-2:2003)

A.1

Nguy hiểm cơ học gây ra do, ví dụ:

- Hình dạng;

- Vị trí tương quan;

- Khối lượng và tính ổn định (thế năng của các phần tử);

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Sự không tương thích về độ bền cơ học;

- Sự dự trữ thế năng bởi:

- Các phần tử đàn hồi (các lò xo); hoặc

- Các chất lỏng hoặc khí dưới áp suất; hoặc

- Độ chân không của các chi tiết máy hoặc chi tiết gia công)

4.2

-

-

A.1.1

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.1; 4.2.2

3.2

Xử lý theo 5.5; 5.6 và 5.12

A.1.2

Nguy hiểm cắt

4.2.1; 4.2.2

3.2; 4.1.1

Xử lý theo 6.1; 6.2.1; 6.3.1; 6.4.1

A.1.3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.1; 4.2.2

3.2

Xử lý theo 5.5; 6.1; 6.2.1; 6.3 và 6.4.1

A.1.4

Nguy hiểm vướng vào

4.2.1; 4.2.2

-

Xử lý theo 6.2.1; 6.3.1; 6.4.1

A.1.5

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.1

3.1.1;4.1.1; 6.1.2

Không liên quan

A.1.6

Nguy hiểm va chạm

4.2.1

-

Không liên quan

A.1.7

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.1

-

Không liên quan

A.1.8

Nguy hiểm cọ xát hay mài mòn

4.2.1

3.3 b)

Không liên quan

A.1.9

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.1

-

Xử lý theo 5.8

A.1.10

Các chi tiết văng ra (của máy và vật liệu - các chi tiết gia công)

4.2.2

3.8

6.2.1; 6.2.2; 6.3.1; 6.3.2; 6.4.1; 6.4.2; 6.4.3; 7.1

A.1.11

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.2

3.3; 6.2.5

Xử lý theo 7.1

A.1.12

Nguy hiểm trượt, vấp và ngã, liên quan đến máy (do tính chất cơ học của nó)

4.2.3

6.2.4

5.6 và 5.7

A.2

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.3

3.9

-

A.2.1

Tiếp xúc với điện (trực tiếp hoặc gián tiếp)

4.3

-

Xử lý theo 5.13

A.2.2

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.3

-

Không liên quan

A.2.3

Bức xạ nhiệt hoặc các hiện tượng bất thường khác như phun ra của các giọt nấu chảy và hiệu ứng hóa học do đoản mạch, quá tải v.v….

4.3

-

Không liên quan

A.2.4

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.3

3.4

Không liên quan

A.3

Nguy hiểm nhiệt

4.4

3.6.3

-

A.3.1

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.4

-

Xử lý theo 5.10; 5.10.1 và 5.10.2

A.3.2

Ảnh hưởng có hại đến sức khỏe do môi trường làm việc nóng hoặc lạnh

4.4

-

Không liên quan

A.4

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.5

3.6.3

-

A.4.1

Điếc, các rối loạn sinh lý khác (như mất thăng bằng, mất nhận thức)

4.5

-

Xử lý theo 5.14; 5.14.1; 5.14.2; 5.14.3

A.4.2

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.5

Không liên quan

A.5

Nguy hiểm do rung động (dẫn đến rối loạn thần kinh và mạch máu)

4.6

3.6.3

Xử lý theo 5.15; 5.15.1; 5.15.2; 5.15.3

A.6

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.7

-

-

A.6.1

Hồ quang điện

-

-

Không liên quan

A.6.2

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

-

-

Không liên quan

A.6.3

Nguồn phát xạ ion

4.7

-

Không liên quan

A.6.4

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

-

Không liên quan

A.7

Nguy hiểm phát sinh do vật liệu và các chất gia công, do máy đã sử dụng hoặc xả ra, ví dụ:

4.8

3.3 b)

-

A.7.1

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.8

-

Xử lý theo 5.8; 5.9; 5.10.1; 5.13

A.7.2

Nguy hiểm cháy hoặc nổ

4.8

-

không cần xử lý

A.7.3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.8

-

Không liên quan

A.8

Nguy hiểm do không tuân thủ các nguyên tắc lao động học trong thiết kế máy (sự tương xứng giữa máy với đặc tính và khả năng của con người), ví dụ:

4.9

3.6

A.8.1

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.9

3.6.1; 3.6.4

Xử lý theo 5.3 và 5.11

A.8.2

Không lưu ý thích đáng đến giải phẫu học cánh tay hay cẳng chân người

4.9

3.6.9

Xử lý theo 5.3

A.8.3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.5

-

Xử lý theo 5.3; 7.1

A.8.4

Chiếu sáng khu vực làm việc kém

-

3.6.5

Không liên quan

A.8.5

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.9

3.6.4

Không liên quan

A.8.6

Sai lầm của con người

4.9

3.6

Xử lý theo 6.1; 6.2; 6.3 và 6.4

A.9

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.10

-

Không liên quan

A.10

Nguy hiểm do không cung cấp năng lượng được, các chi tiết máy bị vỡ và các rối loạn chức năng khác, ví dụ:

5.2.2

3

-

A.10.1

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3.16

3.7

Không liên quan

A.10.2

Các chi tiết máy hoặc chất lỏng bắn ra bất ngờ

-

3.8; 4

Xử lý theo 5.8; 6.2.2.3; 6.2.2.4; 6.3.2; 6.4.2; 6.4.3

A.10.3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3.15; 3.16; 3.17

3.7

Xử lý theo 5.3

A.10.4

Lắp ráp sai

-

-

Không liên quan

A.10.5

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2.2

6.2.5

Xử lý theo 5.5

A.11

Nguy hiểm gây ra do (tạm thời) thiếu các phương tiện, biện pháp liên đến an toàn và/hoặc đặt ở vị trí không đúng, ví dụ:

-

4

-

A.11.1

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3.22

4.2

Xử lý theo 6.1; 6.2; 6.3; 6.4

A.11.2

Tất cả các bộ phận (bảo vệ) liên quan đến an toàn

3.23

4.2

Xử lý theo 6.1; 6.2; 6.3; 6.4

A.11.3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

-

3.7

Xử lý theo 5.2; 5.3

A.11.4

Các ký hiệu và tín hiệu an toàn

-

3.6.7; 5.2; 5.3; 5.4

Xử lý theo 7.1

A.11.5

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

-

5.4

Xử lý theo 7.1

A.11.6

Bộ phận ngắt cung cấp năng lượng

-

6.2.2

Xử lý theo 5.5

A.11.7

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

-

6.1

Xử lý theo 5.5

A.11.8

Các phương tiện cung cấp/tháo các chi tiết gia công

-

3.11

Không liên quan

A.11.9

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3.3; 3.11

3.12; 6.2.1; 6.2.3; 6.2.6

Xử lý theo 7.1

A.11.10

Trang bị để xả khí, v.v...

-

-

Không liên quan

Bảng A.2 - Danh mục các mối nguy hiểm do máy chuyển động

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Giải pháp theo tiêu chuẩn này

A.12

Vùng chiếu sáng thiếu khi vận chuyển hoặc làm việc

Không liên quan

A.13

Nguy hiểm do tác động đột ngột, không ổn định v.v… trong quá trình điều khiển

Xử lý theo 5.5

A.14

Thiết kế vị trí lái/vận hành không phù hợp/không quan tâm đến nhân trắc dọc

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

A.14.1

Nguy hiểm do điều kiện làm việc nguy hiểm (tiếp xúc với bộ phận di chuyển, khí xả v.v...)

Xử lý theo 5.10; 6.1; 6.2; 6.3; 6.4

A.14.2

Tầm quan sát từ vị trí người vận hành/người lái không phù hợp

Không liên quan

A.14.3

Chỗ ngồi/ghế ngồi không phù hợp (điểm chỉ báo chỗ ngồi)

Không liên quan

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thiết kế hoặc bố trí điều khiển không phù hợp

Xử lý theo 5.2; 5.3; 5.5; 5.7

A.14.5

Khởi động/di chuyển máy

Xử lý theo 5.2

A.14.6

Vận chuyển máy

Không liên quan

A.14.7

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Xử lý theo 5.5; 5.6

A.15

Nguy hiểm cơ học

-

A.15.1

Nguy hiểm đối với con người do cử động không kiểm soát được

Không liên quan

A.15.2

Nguy hiểm do nứt vỡ và/hoặc vật văng bắn từ các bộ phận

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

A.15.3

Nguy hiểm do lật đổ

Không liên quan

A.15.4

Nguy hiểm do các vật rơi

Không liên quan

A.15.5

Biện pháp tiếp cận không phù hợp

Không liên quan

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nguy hiểm gây ra do dắt kéo, móc nối, nối, truyền động, v.v...

Không liên quan

A.15.7

Nguy hiểm do ắc quy, cháy, tràn chất lỏng ra, v.v...

Xử lý theo 5.9

Thử tiếng ồn đối với các máy cắt có động cơ - Phương pháp kỹ thuật (cấp 2)

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Phương pháp kỹ thuật (cấp 2) quy định tất cả các thông số cần thiết của điều kiện chuẩn để thực hiện đo có hiệu quả các đặc tính tiếng ồn phát ra của các máy cắt có động cơ do người đi bộ điều khiển.

Các đặc tính tiếng ồn phát ra bao gồm mức áp suất âm phát ra tại vị trí làm việc và mức công suất âm. Xác định rõ các đại lượng này là cần thiết để:

- Nhà chế tạo công bố tiếng ồn phát ra;

- So sánh tiếng ồn do máy phát ra giữa các máy cùng loại;

- Kiểm soát tiếng ồn tại nguồn ở giai đoạn thiết kế.

Sử dụng phương pháp thử tiếng ồn này đảm bảo khả năng xác định các đặc tính tiếng ồn phát ra trong phạm vi giới hạn quy định, được xác định bằng độ chính xác của phương pháp đo tiếng ồn cơ bản. Trong tiêu chuẩn này, phương pháp đo đặc tính tiếng ồn là phương pháp kỹ thuật (cấp 2).

B.1 Xác định mức công suất âm thang độ A

Để xác định mức công suất âm, phải sử dụng EN ISO 3744:1995 theo các phần sửa đổi sau:

- Bề mặt phản xạ được thay thế bằng bề mặt nhân tạo theo B.3;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Dãy Micrô bao gồm có 6 vị trí xem Hỉnh B.1 và Bảng B.1;

- Các điều kiện môi trường xung quanh nằm trong giới hạn của thiết bị đo mà nhà chế tạo quy định. Nhiệt độ không khí xung quanh nằm trong phạm vi từ 5 oC đến 30 oC và tốc độ gió thấp hơn 5 km/h;

- Tiếng ồn phát ra ổn định, đo mức công suất âm bằng đồng hồ đo mức âm cấp 1 theo EN 61672-1:2003, hoặc máy đo mức âm tích phân trung bình cấp 1 theo EN 60804:1994.

B. 2 Xác định mức áp suất âm phát ra thang độ A

Để xác định mức áp suất âm phát ra thang độ A phải dùng BS EN ISO 11201:2009 với các phần sửa đổi sau:

- Bề mặt phản xạ được thay thế bằng bề mặt nhân tạo theo B.3;

- Các điều kiện môi trường xung quanh nằm trong giới hạn của thiết bị đo mà nhà chế tạo quy định. Nhiệt độ không khí xung quanh nằm trong phạm vi từ 5 oC đến 30 oC và tốc độ gió thấp hơn 5 km/h;- Tiếng ồn phát ra ổn định, đo áp suất âm bằng máy đo mức âm cấp 1 theo EN 60651:1994, hoặc máy đo mức âm tích phân trung bình cấp 1 theo EN 60804:1994.

- Micrô phải đặt ở trên đầu nguồn vận hành có khoảng cách 200 mm ± 20 mm tính từ mặt phẳng giữa của đầu và đường nối hai mắt. Micrô phải hướng vào với trục của nó tối đa hứng được hoàn toàn tiếng ồn (như nhà chế tạo quy định) hướng vào tay cầm chính diện của máy. Người vận hành có thể đội mũ để trên đó gắn micrô. Mũ phải có hình dạng sao cho rìa ngoài của nó cách đầu ít nhất 30 mm để đầu gần micrô hơn. Chiều cao người vận hành phải là 1,75 m ± 0,05 m.

Kích thước tính bằng mét

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ DẪN:

r Bán kính của bán cầu.

Hình B.1 - Các vị trí Micrô trên bán cầu (xem Bảng B.1)

Bảng B.1 – Tọa độ vị trí các micrô

Số vị trí

X

r

y

r

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

1

+ 0,7

+ 0,7

1,5 m

2

- 0,7

+ 0,7

1,5 m

3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- 0,7

1,5 m

4

+ 0,7

- 0,7

1,5 m

5

- 0,27

+ 0,65

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

6

+ 0,27

-0,65

0,71 r

B.3 Yêu cầu đối với nền thử

Bề mặt nhân tạo có hệ số hấp thụ theo Bảng B.2, được đo theo EN ISO 354:2003.

Vật liệu hấp thụ đặt tại trung tâm của vùng thử trên mặt cứng, phản xạ và có kích thước ít nhất là 3,6 m x 3,6 m. Kết cấu của nền như vậy thỏa mãn yêu cầu đặc tính âm thanh cùng với vật liệu hấp thụ. Kết cấu này đỡ máy cắt có động cơ để tránh vật liệu hấp thụ bị nén.

CHÚ THÍCH: Phụ lục K cho ví dụ về vật liệu và kết cấu có thể đáp ứng các yêu cầu này.

Bảng B.2 – Hệ số hấp thụ

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Hệ số hấp thụ

Dung sai

125

0,1

± 0,1

250

0,3

± 0,1

500

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

± 0,1

1 000

0,7

± 0,1

2 000

0,8

± 0,1

4 000

0,9

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

B. 4 Lắp đặt và điều kiện vận hành

Phép đo phải được thực hiện trên máy mới, sản xuất bình thường, có đặc trưng là thiết bị chuẩn như nhà chế tạo cung cấp.

Chiều cao cắt điều chỉnh ở vị trí thấp nhất.

Trước khi phép thử bắt đầu, cho động cơ chạy rà và nóng lên đến khi đạt được các điều kiện ổn định. Bộ chế hòa khí và bộ phận đánh lửa phải được điều chỉnh, bộ phận cắt phải được bôi trơn theo hướng dẫn của nhà chế tạo.

Trong quá trình thử, bộ phận cắt được gài truyền động và chạy không tải.

Phép thử được thực hiện, với tốc độ cực đại của động cơ (xem 3.9).

Sử dụng đồng hồ chỉ thị trên máy để kiểm tra tốc độ động cơ. Đồng hồ đó có độ chính xác hiển thị là ± 2,5 %. Đồng hồ chỉ thị không được ảnh hưởng đến vận hành trong quá trình thử.

Để xác định mức công suất âm, máy phải đo ở vị trí trên bề mặt có hình chiếu tâm hình học của các bộ phận chính (ngoại trừ tay cầm, v.v...) trùng với gốc hệ tọa độ các vị trí micrô. Bề mặt nhân tạo theo B.3 phải được đặt ở vị trí để tâm hình học của nó cũng trùng với gốc hệ tọa độ của các vị trí micrô. Trục dọc của máy là trục X. Phép đo thực hiện không có người vận hành.

Để xác định mức áp suất âm phát ra, các tay cầm phải được điều chỉnh phù hợp với người vận hành.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Phép thử được lặp lại để đạt độ chính xác theo yêu cầu và cho đến khi lấy 3 kết quả liên tiếp theo thang độ A có giá trị lệch nhau không quá 2 dB.

Sử dụng tiêu chuẩn này, biến động đo lường khi xác định:

- Mức công suất âm thang độ A theo EN ISO 3744:1995;

- Mức áp suất âm phát ra thang độ A tại vị trí người vận hành theo BS EN ISO 11201:2009.

Khi công bố tiếng ồn, tổng biến động phải được xác định bằng cách kết hợp biến động đo lường với các sản phẩm cùng loại (sự biến đổi tiếng ồn phát ra của các máy cùng loại và cùng nhà chế tạo), xem EN ISO 4871:1996.

B.6 Thông tin được ghi lại và báo cáo

Thông tin được ghi lại và báo cáo theo quy định của EN ISO 3744:1995 và BS EN ISO 11201:2009.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Đo rung động của máy cắt có động cơ

C.1 Đại lượng đo

- Giá trị bình phương trung bình của trọng số gía tốc theo 3.1, BS EN ISO 20643:2005 đối với rung bàn tay-cánh tay.

- Tốc độ cực đại cua động cơ có thể đạt được (xem 3.9). Không được dịch chuyển các mức điều chỉnh khi kiểm tra tốc độ cực đại.

C.2 Thiết bị

C.2.1 Quy định chung

Tốc độ kế phải có độ chính xác ± 2,5 %. Đặc điểm kỹ thuật của thiết bị khác xem Điều 4, BS EN ISO 20643:2005 đối với đo rung bàn tay-cánh tay.

C.2.2 Lắp cảm biến

Áp dụng 4.2, BS EN ISO 20643:2005 để lắp cảm biến. Nếu tay cầm hoặc vô lăng lái có đệm đàn hồi thì sử dụng tấm kim loại mỏng phù hợp với đế của cảm biến để lắp. Lắp chặt tấm kim loại mỏng với đệm đàn hồi, sau đó đặt cảm biến lên tấm kim loại đó. Trường hợp khác chú ý đến kích thước, hình dạng và cách lắp cảm biến hoặc giá đỡ của cảm biến đặc biệt để không làm ảnh hưởng đáng kể đến truyền rung động tới tay người vận hành. Đồng thời chú ý vị trí cầm khi lắp cảm biến để chức năng truyền rung động của tấm kim loại lên tới 1,5 kHz cho 3 hướng.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Kiểm tra rung bàn tay-cánh tay theo 4.7, BS EN ISO 20643.2005.

C.3 Hướng và vị trí đo

C.3.1 Hướng đo

Phép đo được thực hiện đồng thời theo 3 hướng x , y và z (xem Hình C.2).

C.3.2 Vị trí đo

Sử dụng tối đa hai cảm biến. Cảm biến lắp tại tay cầm của người vận hành theo Hình C.2.

C.4 Quy trình thử

C.4.1 Quy định chung

Phép thử phải được thực hiện trên máy mới, sản xuất bình thường, có đặc trưng là thiết bị chuẩn như nhà chế tạo cung cấp. Máy được bảo dưỡng và sửa chữa theo hướng dẫn của nhà chế tạo. Trước khi thử, cho động cơ và bộ phận cắt hoạt động cho đến khi các điều kiện thử ổn định.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Tay cầm phải điều chỉnh thích hợp với người vận hành.

Thực hiện các phép đo với người vận hành có chiều cao 1,75 m ± 0,05 m.

CHÚ THÍCH: Phép đo rung bị ảnh hưởng bởi người vận hành. Vì vậy, người vận hành phải sử dụng máy cắt thành thạo (xem 3.10).

C.4.1.1 Quy trình thử đối với dao cắt quay

C.4.1.1.1 Điều kiện thử

Phép thử được thực hiện với máy đứng yên tại chỗ và tại tốc độ cực đại của động cơ (xem 3.9).

Phép thử được thực hiện trên bề mặt theo Phụ lục H.

C.4.1.2. Quy trình thử đối với máy có dao cắt chuyển động qua lại

C.4.1.2.1 Tốc độ di chuyển

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

C.4.1.2.2 Dao cắt

Dao cắt được mài sắc và điều chỉnh theo hướng dẫn của nhà chế tạo.

C.4.1.2.3 Trọng tâm của máy

Đối với máy có trọng tâm thay đổi, máy phải được điều chỉnh ổn định theo các điều kiện vận hành của nhà chế tạo. Phải tính lực theo phương thẳng đứng của dao cắt khi máy đứng yên tự do (không người vận hành) bằng phương pháp thích hợp (ví dụ, cân bằng) và ghi vào báo cáo kết quả thử.

C.4.1.2.4 Điều kiện thử

Phép thử được thực hiện đo khi máy di chuyển theo hướng tiến với dao được gài truyền động và ở thế làm việc. Các chế độ vận hành khác, ví dụ như dao cắt được nâng lên hoặc thanh cắt bị ngắt, sẽ không được xem xét.

- Bề mặt vận hành đối với phép thử phải bằng phẳng hoặc hơi dốc (lớn nhất 5°), cứng (ví dụ bằng nhựa đường hoặc bê tông), bao phủ mặt nền bằng lớp đàn hồi cố định chắc chắn để mô phỏng động thái giảm rung của đất có cỏ, ví dụ, thảm cỏ. Lớp đàn hồi phải có các đặc tính vật lý sau đây:

- Hệ số đàn hồi tĩnh (ca): 0,15 N/mm3 - 0,20 N/mm3 (áp lực/thể tích đàn hồi);

- Hệ số đàn hồi động (ca): 2,0 N/mm3- 4,0 N/mm3;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

và có đủ độ đàn hồi để chống lại biến dạng do máy gây ra khi thử.

Mỗi phép thử, cho máy chạy trên đoạn đường dài 8 m. Bởi vậy, yêu cầu chiều dài đường thử lớn hơn 8 m (xem Hình C.1). Bộ phận làm việc của máy tiếp xúc với bề mặt đàn hồi trên suốt đoạn đường thử. Ghi thời gian di chuyển của máy trên đoạn đường thử vào báo cáo kết quả thử.

C.5 Quy trình đo

Đối với mỗi vị trí lắp cảm biến phải thực hiện năm phép thử với một người vận hành.

Mỗi giá trị đọc thu được từ thời gian báo hiệu phù hợp với thiết bị thử đang dùng. Khoảng thời gian phép thử không ít hơn 8 s.

CHÚ THÍCH: Độ chính xác tương đương có thể đạt được khi sử dụng khoảng thời gian ít hơn 8 s. Trường hợp này kết quả có thể chấp nhận được.

Đo đồng thời 3 hướng.

C.6 Xác định kết quả đo

Kết quả đo tại mỗi vị trí tay cầm phải được xác định là giá trị trung bình cộng ah,w của mỗi phép thử. Số lần đo phải lớn hơn 2.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ DẪN:

1. Bề mặt đàn hồi.

Hình C.1 – Đoạn đường đo và vị trí bề mặt đàn hồi đánh giá các đặc tính rung động.

Kích thước tính bằng milimét

CHÚ DẪN:

a = 100 mm.

Hình C.2 – Ví dụ các vị trí/hướng cảm biến

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

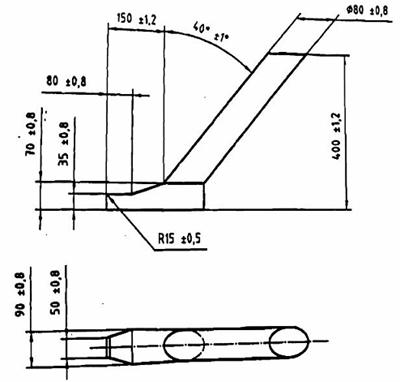

D.1 Thiết bị thử

Phép thử được thực hiện bằng đầu dò bàn chân như minh họa trên Hình D.1.

D.2 Phương pháp thử

Máy cắt có động cơ đặt trên bề mặt phẳng, cứng. Các bộ phận che chắn hoặc che chắn lệch hoặc cả hai đều ở vị trí vận hành bình thường trên bao che dao cắt và bộ phận đỡ máy phải tiếp xúc với bề mặt đỡ.

Trong phép thử này, các bộ phận như bánh xe và khung máy được coi như là một phần của bao che dao cắt. Phép thử được thực hiện khi máy tĩnh tại có gắn động cơ và dao cắt.

Các phép thử được thực hiện với dao cắt ở vị trí cắt cao nhất và thấp nhất. Nếu độ cao dao cắt khác nhau ở các tốc độ dao khác nhau thì chỉ tiến hành thử ở vị trí cắt cao nhất và thấp nhất.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

a) Chân đế của đầu dò bàn chân có thể bị nghiêng đi về phía trước hoặc phía sau tới 15°; và

b) Đầu dò bàn chân có thể ở trên hoặc ở độ cao bất kỳ trên bề mặt đỡ; và

c) Đưa dần đầu dò bàn chân vào vị trí thử cho đến khi lực tác động theo phương ngang là 20 N hoặc bao che dao cắt nâng lên khỏi vị trí ban đầu của nó, hoặc một trong hai trường hợp trên xảy ra đầu tiên thì dừng dịch chuyển đầu dò bàn chân.

Đầu dò bàn chân được đặt tại điểm bất kỳ của cửa xả. Các cạnh bất kỳ của máng xả được thử nếu các cạnh đó bên dưới mặt phẳng của đường tròn đỉnh dao cắt với khoảng cách nhỏ hơn 3 mm.

D.3 Điều kiện nghiệm thu

Đầu dò bàn chân không đi vào quỹ đạo chuyển động của dao cắt.

Kích thước tính bằng milimét

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

(Quy định)

E.1 Thử độ bền xé rách

E.1.1 Phương pháp thử

Trên tấm chắn bảo vệ cắt ra năm mẫu ngang và năm mẫu dọc có chiều rộng 50 mm. Các mẫu được đặt vào máy đo độ bền, cho phép thử vật liệu dài 250 mm sẽ chịu một lực kéo tăng dần đến 666 N/min.

E.1.2 Điều kiện nghiệm thu

Độ bền xé rách của vật liệu tấm chắn đạt được khi lực kéo xé rách của 10 mẫu ít nhất là 3 000 N.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

E.2.1 Phương pháp thử

Trên tấm chắn bảo vệ cắt ra năm mẫu hình tròn, mỗi mẫu đặt vào vòng đai có đường kính trong 100 mm. Các mẫu này là đối tượng để tăng dần lực đến 666 N/min bằng thiết bị có đầu dùi kích thước 10 mm x 10 mm và vát mép 1 mm x 45°.

E.2.2. Điều kiện nghiệm thu

Thử độ bền xuyên qua của vật liệu tấm chắn đạt được khi lực xuyên qua trung bình cho năm mẫu thấp nhất là 1 000 N và khi làm xuyên qua tối thiểu là 8 N.m.

E.3 Thử độ bền mài mòn

E.3.1 Phương pháp thử

Cắt mẫu có chiều rộng 200 mm theo toàn bộ chiều dài của tấm chắn bảo vệ. Đặt mẫu vào thiết bị mài, để một phần mẫu có diện tích bề mặt 400 cm2 trên giá đỡ và ở dưới đá mài. Đá mài có bề rộng 200 mm và đường kính 800 mm, kích cỡ hạt 24 và quay với tốc độ 25 r/min. Áp lực của đá mài lên mẫu là 5 N. Để áp lực không thay đổi, mẫu được phủ một lớp vải pôliexte dày 30 mm và có tỷ trọng 35. Giá đỡ mẫu phải phù hợp với bán kính của đá mài.

E.3.2. Điều kiện nghiệm thu

Độ bền mài mòn đạt được khi:

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Mẫu thử không bọc thép không có điểm nào có độ dày nhỏ hơn một nửa độ dày ban đầu sau 10 000 vòng.

(Quy định)

F.1 Mục đích

Phép thử này đưa ra phương pháp lựa chọn vật liệu chắn đồng nhất đối với phép thử vật văng bắn trên máy cắt đồng cỏ.

F.2 Thiết bị thử

Thiết bị thử theo Hình F.1.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Tấm chắn bằng sợi thủy tinh và nhựa được cắt thành các mẫu có kích thước 150 mm x150 mm.

F.4 Quy trình thử

Trên tấm chắn phía trước và phía sau máy cắt, lấy năm mẫu thử và thỏa mãn các yêu cầu tại F.5.

Đặt mẫu thử 7 lên trên mặt đĩa 6. Mẫu thử được cố định các cạnh bằng dây hoặc dán. Trên mẫu thử 7 đặt đĩa 9 và đảm bảo lỗ của đĩa 9 và đĩa 6 trùng nhau, mẫu thử 7 được làm phẳng bằng đĩa 9.

Nâng xuyên độ kế lên độ cao theo hướng dẫn như trên Hình F.1 và cho rơi xuống mẫu thử 7.

F.5 Điều kiện nghiệm thu

Đầu hình cầu của xuyên độ kế không hoàn toàn xuyên qua mẫu thử hơn 2 trong 5 lần rơi xuống từ độ cao 300 mm.

Đầu hình cầu của xuyên độ kế hoàn toàn xuyên qua mẫu thử ít nhất 4 trong 5 lần rơi xuống từ độ cao 400 mm.

CHÚ THÍCH: Nếu xuyên độ kế xuyên thủng mẫu thử 7 khi rơi từ độ cao 300 mm, thì thêm các tấm giấy dày lên trên bề mặt của mẫu thử 7 để thỏa mãn các yêu cầu xuyên qua. Kích thước tính bằng milimét

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ DẪN:

1 Ống thép;

6 Đĩa thép (6,35 x 150 x 150);

2 Xuyên độ kế - khối lượng (0,25 kg ± 0,005 kg);

7 Mẫu thử;

3 Ống dẫn hướng – thẳng đứng ± 2o;

8 Tấm giấy dày phụ;

4 Ống đỡ;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5 Nền;

10 Lỗ;

11 Độ cao rơi

Hình F.1 – Thiết bị thử đối với phép thử xuyên qua

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vùng dưới là vùng ở giữa mặt nền và đường 300 mm (xem Hình 6).

G.2 Vùng giữa

Vùng giữa là vùng ở giữa đường 300 mm và đường 450 mm (xem Hình 6).

G.3 Vùng đỉnh

Vùng đỉnh là vùng ở giữa đường 450 mm với đỉnh của tấm chắn 900 mm (xem Hình 6).

G.4 Vùng chắn người vận hành

Vùng chắn người vận hành là vùng có bề rộng quy định theo 6.2.2.3.1.1 và độ cao kéo dài từ mặt nền đến mép trên của tấm giấy dày cao 2 000 mm.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

H.1 Nền

Nền thử gồm nhiều ô vuông. Mỗi ô vuông có cấu tạo bao gồm tấm gỗ dán vuông có cạnh 500 mm và bề dày 19 mm, tấm nhựa PVC phủ lên trên tấm gỗ dán, tấm xơ dừa ở trên cùng và được đóng đinh có khoảng cách đóng đinh xem trên Hình H.1 và Hình H.2.

CHÚ THÍCH: Những ô vuông được sử dụng như thế để khi bề mặt bị mòn có thể được thay thế mà không cần thay toàn bộ nền thử.

Nền phải rộng hơn bề rộng cắt và có kích thước tối thiểu 1,5 m X 1,5 m.

Bề dày của cả tấm xơ dừa và tấm nhựa PVC khoảng 20 mm, tấm nhựa PVC có mật độ mặt khoảng 7 000 g/m2.

H.2 Cấu tạo tấm chắn

Tấm chắn (xem Hình H.2) thỏa mãn phép thử xuyên qua (xem Phụ lục F), có cấu tạo gồm các lớp sau đây:

a) Mặt ngoài là lớp xơ ép (thủy tinh và nhựa) gấp nếp;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

c) Hai lớp xơ ép (thủy tinh và nhựa) gấp nếp chồng lên nhau.

Giữa hai lớp xơ ép (thủy tinh và nhựa) có thể có hai hoặc ba lớp lót và có một hoặc hai rãnh máng.

Lớp giấy dày có mật độ mặt 255 g/m2 phù hợp với ISO 2758:2001.

CHÚ THÍCH: Tấm chắn người vận hành ở độ cao 900 mm đến 2 000 mm là tấm giấy dày.

Kích thước tính bằng milimét

Hình H.1 – Sơ đồ kích thước đóng đinh trên nền thiết bị thử

Kích thước tính bằng milimét

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

1. Lớp giấy dày, sử dụng khi cần thiết;

2. Mặt trong của tấm chắn thử;

3. Các cạnh tấm chắn vừa khít bề mặt xơ dừa để ngăn cản viên bi thoát ra khỏi rào chắn;

4. Tấm xơ ép có gấp nếp, một hoặc hai lớp khi cần thiết;

5. Mặt ngoài tấm chắn thử;

6. Tấm xơ dừa;

7. Đinh ốc;

8. Tấm nhựa PVC;

9. Tấm gỗ dán.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

(Quy định)

Thử vật văng bắn đối với máy cắt dao xoay

I.1 Nguyên tắc chung

Các tấm bia chắn làm bằng giấy dày trắng có khung được sắp xếp xung quanh máy. Cho máy đi qua đống hỗn hợp cát sỏi, khi đó các viên sỏi nhờ dao cắt văng bắn ra xung quanh đập vào lớp giấy dày. Từ đó đánh giá tính năng bảo vệ của các tấm bảo vệ dao cắt.

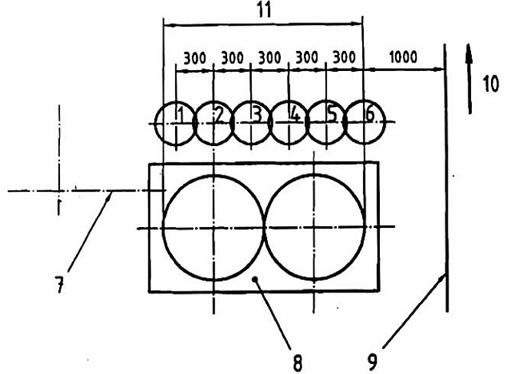

I.2 Lắp đặt thử

I.2.1 Bề mặt làm việc

Phép thử thực hiện trên mặt đất cứng.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Lắp đặt sáu tấm bia chắn (xem Hình I.1). Các tấm từ 1 đến 6 có chiều cao 2 000 mm làm bằng giấy dày trắng, có mật độ mặt 120 g/m2, không có thanh tăng cứng hoặc không có lớp giấy chồng lên. Đối với tấm 5, giữ nguyên khung, chỉ cần kéo nâng toàn bộ tấm giấy dày cách mặt đất 200 mm.

Tấm 1 và 3 có chiều dài 4 000 mm. Tấm 5 có chiều dài bằng bề rộng làm việc của máy nhưng có chiều dài nhỏ nhất là 1 000 mm. Tấm 5 được gắn vào càng lái của máy, vuông góc với hướng tiến của máy và kéo dài hướng xuống mặt đất. Tấm 2 vuông góc với hướng tiến của máy có chiều dài như tấm 5 và được kéo dài thêm sang 2 bên, mỗi bên 1 000 mm.

Tấm 1 và 3 nối vuông góc với các đầu của tấm 2. Tấm 4 và 6 nối với tấm 3 và 1 từng cặp tương ứng thành góc 90°. Tấm 4 và 6 có chiều dài sao cho khi lắp trùng khít với tấm 5 và không làm ảnh hưởng đến lắp đặt các tấm khác.

I.2.3 Các vùng va chạm

Đối với các tấm bia chắn 1, 2, 3, 4 và 6, phải vẽ 2 đường mốc quy chiếu ngang chia thành các vùng như sau:

- Vùng giữa là vùng giữa 2 đường ngang 200 mm và 600 mm so với mặt nền (xem Hình l.2.a));

- Vùng đỉnh là vùng giữa hai đường ngang 600 mm và đường mép trên của tấm bia chắn.

Trên tấm chắn 5 kẻ hai đường mốc quy chiếu đứng, mỗi đường cách đường trung tâm 400 mm, để xác định vùng người vận hành trung tâm và vẽ thêm đường mốc quy chiếu ngang, cách mặt nền 300 mm (xem Hình I.2 b)). Vùng chắn người vận hành ở giữa phía trên đường 300 mm là vùng trên, vùng chắn người vận hành ở giữa phía dưới đường 300 mm là vùng dưới.

Kích thước tính bằng milimét

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ DẪN:

1 đến 6 Các tấm bia chắn;

7 Vật liệu thử;

8 Bề rộng làm việc.

Hình I.1 - Lắp đặt thử

CHÚ DẪN:

1 Đường mốc quy chiếu.

a) Các tấm bia chắn 1, 2, 3, 4 và 6

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ DẴN:

1 Đường mốc quy chiếu;

2 Vùng chắn người vận hành;

3 Bề rộng làm việc.

b) Tấm bia chắn 5

Hình I.2 - Đường mốc quy chiếu

Kích thước tính bằng milimét

CHÚ DẪN:

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vật liệu thử;

7

Hệ trục gắn vào;

8

Bao che bên trên;

9

Tấm bia chắn;

10

Hướng di chuyển;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Bề rộng cắt

Hình I.3 – Bố trí vật liệu thử

I.2.4 Vật liệu thử

Hỗn hợp vật liệu văng bắn được pha trộn theo thể tích:

- 1/2 cát;

- 1/4 hạt sỏi có kích thước từ 8 đến 16 mm;

- 1/4 hạt sỏi có kích thước từ 16 mm đến 31,5 mm.

Cát sẽ được làm ẩm đạt tới điểm bão hòa và được giữ ẩm trong quá trình thử. Hỗn hợp pha trộn phải đồng đều.

I.3. Quy trình thử

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Điều chỉnh dao ở độ cao cắt 50 mm hoặc thấp hơn gần nhất có thể. Phép thử được thực hiện ở số truyền cho phép vận tốc lớn nhất đạt 1,0 m/s (xấp xỉ 3,6 km/h). Dao có thể điều chỉnh ở vị trí bất lợi nhất, chú ý đến độ nghiêng của bộ phận bảo vệ vật văng bắn.

Vận hành máy theo đường thẳng hướng về hàng rào chắn thử và qua dãy đống vật liệu thử, dừng lại ngay trước khi tới tấm bia chắn 2. Ghi lại số các lỗ thủng do vật liệu mẫu thử bắn ra vào các vùng của tấm bia chắn.

Lặp lại các phép thử, nhưng lần này đổ vật liệu thử thành dãy các đống được đổi chỗ có khoảng cách 300 mm theo chiều ngang đối với phép thử đầu tiên, ví dụ, nếu thực hiện phép thử đầu tiên thì đổ vật liệu vào các vị trí 1, 3, 5, v.v... xem Hình I.3, sau đó thực hiện phép thử thứ hai, đổ vật liệu vào các vị trí 2, 4, 6, v.v...

I.4 Kết quả thử

Va chạm được xác định là lỗ thủng trên tấm giấy dày hoặc chỗ rách có sự biến dạng của tấm giấy hướng ra bên ngoài. Nếu hòn sỏi bị văng găm vào trong giấy thì được ghi lại khi nó ở vùng trên hoặc vùng chắn người vận hành.

Các lỗ thủng nằm ở vị trí trên đường mốc quy chiếu sẽ được đếm vào vùng bên dưới đường này.

Các kết quả của phép thử được xem xét tin cậy khi bốn điều kiện dưới đây được thỏa mãn:

a) Trong vùng dưới của tấm bia chắn 5, không có nhiều hơn 2 lần va chạm;

b) Trong vùng trên của tấm bia chắn 5, không có sự va chạm nào;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

d) Trong vùng trên của các tấm bia chắn 1, 2, 3, 4 và 6, không có va chạm.

I.5. Điều kiện nghiệm thu

Khi các kết quả của hai phép thử đạt thì máy đó được xem là đã đạt yêu cầu của phép thử vật văng bắn.

Khi hai phép thử có kết quả khác nhau thì thực hiện phép thử thứ 3. Nếu kết quả của phép thử thứ 3 đạt thì máy đó được xem là đã đạt yêu cầu của phép thử vật văng bắn, nếu không thì máy đó không đạt yêu cầu của phép thử này.

(Quy định)

Thử vật văng bắn đối với máy dọn bụi cây

J.1 Thiết bị thử

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Máy dọn bụi cây phải được thử trên mặt nền làm bằng xơ dừa và gỗ dán xem Hình H.1 và Hình H.2.

J.1.2 Tấm chắn

Tấm bia chắn sẽ được bố trí phía sau máy theo các vị trí đã xác định trên Hình J.1.

Vùng tấm bia chắn có độ cao từ 0,9 m đến 2 m, bằng giấy dày có mật độ mặt 225 g/m2. Vùng tấm bia chắn có độ cao từ 0 m đến 0,9 m bằng xơ ép có gấp nếp theo các yêu cầu của Phụ lục F và phép thử xuyên qua như trên Hình H.2.

J.1.3 Viên bi

Các viên bi có đường kính 6,35 mm, độ cứng tối thiểu 45 HRC (ví dụ sử dụng bi ổ trục).

J.1.4 Điểm bắn bi

Điểm bắn bi phải được chuẩn bị cho mỗi dao của máy dọn bụi cây nhiều trục.

Mỗi điểm phải được đặt trên đường nằm ngang đi qua trục quay của đĩa dao và trong phạm vi giới hạn tấm bia chắn bên; điểm đó phải được đặt vào bên trong đường tròn đỉnh dao cắt và cách khoảng 25 mm ± 5 mm.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

J.1.5 Ống bắn bi

Ống bắn bi phải cao bằng bề mặt trên của nền gỗ dán (xem Hình H.2), thiết bị này được lắp đặt sao cho các viên bi có thể được bắn ra với tốc độ thay đổi được.

J.1.6 Điều chỉnh sơ bộ tốc độ

Điều chỉnh tốc độ để các viên bi bắn ra có độ cao không nhỏ hơn 40 mm so với bề mặt nền.

J.2 Phương pháp thử

J.2.1 Máy dọn bụi cây trên bề mặt thử phải được điều chỉnh để độ cao cắt của nó lớn nhất, với động cơ làm việc ở tốc độ cực đại do nhà chế tạo quy định; tấm chắn phải được bố trí theo Hình 6 hoặc theo Hình J.1, nếu càng lái có thể nằm ngang.

J.2.2 Tốc độ viên bi

Tốc độ được tăng dần lên cho đến khi mỗi viên bi va chạm vào dao cắt (các viên bi chỉ có thể được sử dụng lại nếu chúng không bị hư hỏng).

J.2.3 Quy trình thử

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nếu phép thử được thực hiện lại thì dao cắt của máy cắt phải được thay thế. Thử mỗi dao cắt không lớn hơn 500 viên bi.

J.2.4 Kết quả thử và đánh giá

Mỗi lần thử (500 viên bi) phải không có va chạm nào trong vùng trên của tấm bia chắn người vận hành (từ 0,45 m đến 2 m) và không hơn 5 viên bi va chạm vào tấm bia chắn người vận hành trong vùng dưới (từ 0 m đến 0,45 m).

Trường hợp phép thử không đạt, bổ sung thêm hai máy cắt dọn bụi cây để thử; nếu một trong hai máy được thử không đạt thì kiểu máy đó không đạt yêu cầu của phép thử này

J.3 Bảng số liệu - Thử vật văng bắn đối với máy dọn bụi cây

Nhà chế tạo:…………………………………………..

Tên máy: …………………………………………..

…………………………………………………………

Nhãn: ………………………………………………

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Kiểu máy:………………………………………....

Số hiệu: …………………………………………….

Tốc độ quay của động cơ …………………..r/min

Tốc độ quay của dao cắt …………………..r/min

Bề rộng cắt: ………………………………………

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thử lần 1

Số lần va chạm với 100 viên bi bắn ra

Tổng số lần va chạm

100

100

100

100

100

Vùng tấm bia chắn người vận hành < 450 mm

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vùng tấm bia chắn người vận hành > 450 mm

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thử lần 2

Số lần va chạm với 100 viên bi bắn ra

Tổng số lần va chạm

100

100

100

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

100

Vùng tấm bia chắn người vận hành < 450 mm

Vùng tấm bia chắn người vận hành > 450 mm

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thử lần 3

Số lần va chạm với 100 viên bi bắn ra

Tổng số lần va chạm

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

100

100

100

100

Vùng tấm bia chắn người vận hành < 450 mm

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vùng tấm bia chắn người vận hành > 450 mm

Nhận xét: ....................................................................................................................................

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

...................................................................................................................................................

...................................................................................................................................................

CHÚ DẪN:

1 Càng lái;

2 Tấm bia chắn người vận hành;

3 Góc có thể điều chỉnh lớn nhất.

Hình J.1 – Vị trí tấm bia chắn với các càng lái có thể điều chỉnh

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

(Tham khảo)

Ví dụ vật liệu và kết cấu đáp ứng các yêu cầu đối với bề mặt nhân tạo

K.1 Vật liệu

Vật liệu vô cơ, dày 20 mm, có sức cản dòng khí 11 kN.s/m4 và khối lượng riêng 25 kg/m3.

K.2 Kết cấu

Hình K.1 thể hiện sàn nhân tạo làm nơi đo được phân chia thành 9 tấm nối với nhau, mỗi tấm có kích thước 1,20 m x 1,20 m. Lớp vật liệu nền (a) có kết cấu như trên Hình K.1 bằng ván dăm, có độ dày 19 mm, cả hai mặt của lớp này được phủ bằng lớp vật liệu dẻo. Các cạnh của lớp vật liệu nền (a) được phủ lớp sơn dẻo để chống ẩm ướt. Mép ngoài của lớp vật liệu nền (a) được nẹp bằng đoạn nhôm hình chữ u (d), có bản rộng 20 mm. Các tấm nối với nhau bằng vít và miếng đệm ở các điểm nối.

Trên tấm nối giữa và hai tấm nối liền kề (bề mặt B trên Hình K.1) là nơi máy cắt được di chuyển hoặc đứng yên để thực hiện đo tốc độ, v..v., các đoạn nhôm chữ T (c) có chiều dài cạnh 20 mm được đặt lên như những miếng đệm. Ngoài ra các đoạn chữ T là dấu để làm thẳng hàng máy ở giữa vị trí đo. Tấm vật liệu nỉ cách ly (b) phủ lên trên các tấm lớp nền (a) có kích thước phù hợp.

Trên bề mặt lớp nỉ (b) của các tấm nơi máy cắt không được đặt lên cũng không được di chuyển lên (bề mặt A trên Hình K.1) được phủ bằng lưới dây đơn đóng chặt vào các cạnh và điểm buộc, với mục đích này các cạnh phải có các lỗ. Phủ bằng lưới đơn (e) là phù hợp, lưới có thể được thay thế khi bẩn. Lưới dây (e) có bề rộng mắt 10 mm và đường kính dây 0,8 mm. Lưới dây (e) để bảo vệ bề mặt là thích hợp, không bị ảnh hưởng bởi âm thanh.

Tuy nhiên, lưới dây đơn không đủ để bảo vệ phần diện tích có máy đi qua (kiểu bề mặt B trên Hình K.1). Đối với các bề mặt này phải sử dụng lưới dây thép có gấp nếp (f) có đường kính 3,1 mm và bề rộng mắt 30 mm.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vì các vị trí micrô (M) không đặt trực tiếp trên sàn đo, cho phép dễ dàng đặt chúng đứng yên trên nền phẳng và cứng, ví dụ: nền nhựa đường hoặc bê tông.

Khi lắp đặt các micrô, cần tính đến độ cao thực tế của các micrô, phải được xác định trong mối tương quan với bề mặt nền đo. Bởi vậy, nó phải cao hơn 40 mm so với mặt nền đặt micrô.

Kích thước tính bằng milimét

CHÚ DẪN:

A Kiểu bề mặt A;

B Kiểu bề mặt B;

a Lớp nền;

b Vật liệu nỉ cách ly;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

d Đoạn nhôm chữ U;

e Lưới dây đơn;

f Lưới dây thép có gấp nếp;

M1 đến M6 Các vị trí micrô

CHÚ DẪN:

1. Lưới dây đơn (bề rộng mắt 10; đường kính dây 0,8);

2 Đoạn nhôm chữ u, kích thước 3x20;

3 Ván dăm được che phủ bằng lớp chất dẻo;

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

a) Mặt cắt kiểu bề mặt A: Máy không được đặt lên hay không được di chuyển lên

CHÚ DẪN:

1 Lưới dây thép có gấp nếp (độ rộng mắt lưới 30; đường kính dây 3,1);

2 Ván dăm che phủ bằng lớp chất dẻo;

3 Lớp len vô cơ;

4 Đoạn nhôm chữ T kích thước 3x20.

b) Mặt cắt kiểu bề mặt B: Máy được đặt lên hay được di chuyển lên

Hình K.1 - Sơ đồ vị trí đo bao phủ bề mặt nhân tạo (không tỉ lệ)

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

(Tham khảo)

Hình L.1 - Máy cắt thanh dao

Hình L.2 - Máy cắt đồng cỏ

Hình L.3. Máy dọn bụi cây

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

TCVN 8746 : 2011 (ISO 11806:1997), Máy nông lâm nghiệp - Máy cắt bụi cây và xén cỏ cầm tay dẫn động bằng động cơ đốt trong - An toàn;

EN ISO 13732-1:2008, Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Hot surfaces (Lao động học về môi trường nhiệt - Phương pháp đánh giá phản ứng của con người tiếp xúc với các bề mặt – Bề mặt nóng);

BS EN 745:1999, Agricultural machinery - Rotary mowers and flail-mowers - Safety (Máy nông nghiệp Máy cắt dao xoay và máy cắt quay);

ISO 11691:1995, Acoustics - Measurement of insertion loss of ducted silencers without flow - Laboratory survey method (Âm học - Đo hao tổn của bộ giảm âm dạng ống được lắp vào không cần dòng - Phương pháp nghiên cứu trong phòng thí nghiệm);

EN ISO 11820:1996, Acoustics - Measurements on silencers in situ (ISO 11820:1996) (Âm học - Đo trên bộ giảm âm tại hiện trường).

MỤC LỤC

Lời nói đầu

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Danh mục các mối nguy hiểm

5. Yêu cầu và/hoặc biện pháp an toàn

5.1. Quy định chung

5.2. Cơ cấu khởi động và dừng động cơ

5.3. Cơ cấu điều khiển bằng tay

5.4. Ghi nhãn cơ cấu điều khiển

5.5. Cơ cấu điều khiển hoạt động của máy và dao cắt

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.7. Càng lái

5.8. Các bộ phận chịu áp lực

5.9. Tràn chất lỏng

5.10. Hệ thống xả

5.11. Cơ cấu lái

5.12. Phanh

5.13. Trang bị điện

5.14. Tiếng ồn

5.15. Rung động

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

6.1. Máy cắt thanh dao

6.2. Máy cắt đồng cỏ

6.3. Máy cắt dao xoay

6.4. Máy dọn bụi cây

7. Thông tin về sử dụng

7.1. Sổ tay hướng dẫn

7.2. Ghi nhãn

Phụ lục A (Quy định) Danh mục các mối nguy hiểm

Phụ lục B (Quy định) Thử tiếng ồn đối với các máy cắt có động cơ - Phương pháp kỹ thuật (cấp 2)

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

B.1 Xác định mức công suất âm thang độ A

B.2 Xác định mức áp suất âm phát ra thang độ A

B.3 Yêu cầu đối với nền thử

B.4 Lắp đặt và điều kiện vận hành

B.5 Biến động đo lường và công bố tiếng ồn phát ra

B.6 Thông tin được ghi lại và báo cáo

Phụ lục C (Quy định) Đo rung động của máy cắt có động cơ

C.1 Đại lượng đo

C.2 Thiết bị

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

C.4 Quy trình thử

C.5 Quy trình đo

C.6 Xác định kết quả đo

Phụ lục D (Quy định) Thử đầu dò bàn chân

D.1 Thiết bị thử

D.2 Phương pháp thử

D.3 Điều kiện nghiệm thu

Phụ lục E (Quy định) Vật liệu tấm chắn bảo vệ

E.1 Thử độ bền xé rách

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

E.3 Thử độ bền mài mòn

Phụ lục F (Quy định) Thử xuyên qua tấm chắn bằng sợi thủy tinh và nhựa gấp nếp đối với máy cắt đồng cỏ - Hàng rào chắn thử

F.1 Mục đích

F.2 Thiết bị thử

F.3 Mẫu thử

F.4 Quy trình thử

F.5 Điều kiện nghiệm thu

Phụ lục G (Quy định) Các vùng trên tấm chắn

G.1 Vùng dưới

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

G.3 Vùng đỉnh

G.4 Vùng chắn người vận hành

Phụ lục H (Quy định) Hàng rào chắn thử

H.1 Nền

H.2 Cấu tạo tấm chắn

Phụ lục I (Quy đinh) Thử vật văng bắn đối với máy cắt dao xoay

I.1. Nguyên tắc chung

I.2. Lắp đặt thử

I.3. Quy trình thử

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

I.5. Điều kiện nghiệm thu ;

Phụ lục J (Quy định) Thử vật văng bắn đối với máy dọn bụi cây

J.1 Thiết bị thử

J.2 Phương pháp thử

J.3 Bảng số liệu - Thử vật văng bắn đối với máy dọn bụi cây

Phụ lục K (Tham khảo) Ví dụ vật liệu và kết cấu đáp ứng các yêu cầu đối với bề mặt nhân tạo

K.1 Vật liệu

K.2 Kết cấu

Phụ lục L (Tham khảo) Các ví dụ về máy

...

...

...

(Không có nội dung)

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

(Không có nội dung)

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

-

Ban hành: {{m.News_Dates_Date}} Hiệu lực: {{m.News_EffectDate_Date}} Tình trạng: {{m.TinhTrang}} Cập nhật: {{m.Email_SendDate_Date}} Ban hành: {{m.News_Dates_Date}}Hiệu lực: {{m.News_EffectDate_Date}}Tình trạng: {{m.TinhTrang}}Cập nhật: {{m.Email_SendDate_Date}}

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

-

Ban hành: {{m.News_Dates_Date}} Hiệu lực: {{m.News_EffectDate_Date}} Tình trạng: {{m.TinhTrang}} Cập nhật: {{m.Email_SendDate_Date}} Ban hành: {{m.News_Dates_Date}}Hiệu lực: {{m.News_EffectDate_Date}}Tình trạng: {{m.TinhTrang}}Cập nhật: {{m.Email_SendDate_Date}}

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây