Tiêu chuẩn quốc gia TCVN 2387:1978 về Hệ thủy lực, khí nén và bôi trơn – Nối ống có vòng mím Pqư 40 mn/m2 (≈ 400 kg/cm2) – Yêu cầu kỹ thuật

Tiêu chuẩn quốc gia TCVN 2387:1978 về Hệ thủy lực, khí nén và bôi trơn – Nối ống có vòng mím Pqư 40 mn/m2 (≈ 400 kg/cm2) – Yêu cầu kỹ thuật

| Số hiệu: | TCVN2387:1978 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Nơi ban hành: | Ủy ban Khoa học và Kỹ thuật Nhà nước | Người ký: | *** |

| Ngày ban hành: | 01/01/1978 | Ngày hiệu lực: | Đã biết |

| Ngày công báo: | Đang cập nhật | Số công báo: | Đang cập nhật |

| Tình trạng: | Đã biết |

| Số hiệu: | TCVN2387:1978 |

| Loại văn bản: | Tiêu chuẩn Việt Nam |

| Nơi ban hành: | Ủy ban Khoa học và Kỹ thuật Nhà nước |

| Người ký: | *** |

| Ngày ban hành: | 01/01/1978 |

| Ngày hiệu lực: | Đã biết |

| Ngày công báo: | Đang cập nhật |

| Số công báo: | Đang cập nhật |

| Tình trạng: | Đã biết |

Lời nói đầu TCVN 2387 : 1978 do Cục Tiêu chuẩn biên soạn, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành. Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a Khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

HỆ THỦY LỰC, KHÍ NÉN VÀ BÔI TRƠN – NỐI ỐNG CÓ VÒNG MÍM Pqư− 40 MN/m2 (≈ 400 KG/Cm2) – YÊU CẦU KỸ THUẬT TCVN 2387 : 1978 Tiêu chuẩn này áp dụng cho việc nối các ống

dẫn có vòng mím Pqư 40MN/m2 (≈ 400KG/cm2) làm

việc trong điều kiện môi trường không ăn mòn ở nhiệt độ từ âm 400C đến

dương 1200C. ... ... ... 1.2. Các ống và phụ tùng để nối các ống dẫn có

vòng mím phải được chế tạo từ các vật liệu quy định trong Bảng 1. 1.3. Cho phép sử dụng các loại vật liệu khác để

chế tạo các phụ tùng nối ống (trừ vòng mím) nếu như các đặc tính cơ học của

chúng ở nhiệt độ làm việc không thấp hơn các đặc tính cơ học của các mác thép

quy định trong Bảng 1. 1.4. Cho phép sử dụng các ống theo các tiêu chuẩn

khác nhưng nhất thiết phải chỉnh lại các đầu ống đến kích thước có sai lệch

giới hạn phù hợp với tiêu chuẩn này. 1.5. Sai lệch giới hạn đường kính ngoài của ống

không được vượt quá ± 0,15 mm. 1.6. Bề mặt của sản phẩm phải sạch và không có

vết lõm, vết sây sát, vết rỗ, vết nứt, rạn, các vết phân lớp, vết nhăn, gỉ và

các biểu hiện của gỉ. Không cho phép sửa các khuyết tật trên bằng

cách hàn đắp hoặc là nguội. Bảng 1 Loại phụ tùng Vật liệu ... ... ... Vòng mím Thép 40X Thép 12XH3A Thép A12 Thỏi có cấp chính xác 4, theo tiêu chuẩn

tương ứng. Đai ốc, nút ren, ống nối: không chuyển bậc,

chuyển bậc, qua vách ngăn, cuối. Thép 45 Thỏi có cấp chính xác 5, theo tiêu chuẩn

tương ứng. Phần nối góc, phần nối ba ngả, phần nối bốn

ngả. ... ... ... − Ống. Thép 20 Ống kéo nguội có độ chính xác cao theo tiêu

chuẩn tương ứng. CHÚ THÍCH: Tạm thời dùng các vật liệu theo

các tiêu chuẩn hiện hành của Liên Xô hay tiêu chuẩn tương ứng của các nước khác

cho đến khi ban hành tiêu chuẩn Quốc gia về vật liệu. 1.7. Trong các sản phẩm được chế tạo bằng phương

pháp dập, độ nghiêng khi dập không được vượt quá 70. Độ chuyển dịch

của mặt ráp khuôn theo quy định của tiêu chuẩn tương ứng. 1.8. Bán kính trên diện tích mặt phẳng “cặp vặn”

ở phần nối ba ngả và phần nối góc được quy định trong bản vẽ chế tạo nhưng

không được lớn hơn 1 mm đối với lỗ thông quy ước 3, 4, 5, 6, 8, 10 mm và không được

lớn hơn 2 mm đối với lỗ thông quy ước 13, 16, 20 và 25 mm. 1.9. Độ lệch trục của đường kính lỗ thông đối với

đường tâm của đường kính ngoài của sản phẩm dập chưa gia công không được lớn

hơn 0,8 mm đối với chi tiết có lỗ thông quy ước đến 20 mm và 25 mm. 1.10. Độ lệch trục của trục lỗ tiện trong và đường

kính ngoài đối với trục của đường kính lỗ thông theo tiêu chuẩn tương ứng. ... ... ... 1.12. Sai lệch giới hạn của các góc theo đường

trục của phần nối ba ngả và phần nối góc không lớn hơn ± 10. 1.13. Tất cả các cạnh sắc của chi tiết phải được

mài cùn, còn các góc trong phải được làm tròn với bán kính 0,2 mm, nếu trên bản

vẽ không ghi bán kính này. 1.14. Lớp phủ chống gỉ theo tiêu chuẩn tương ứng. 1.15. Kích thước và dung sai cho phụ tùng phải được

quy định trong các tiêu chuẩn trước khi tiến hành làm lớp phủ. 1.16. Ren hệ mét theo TCVN 2248 : 1977. Dung sai

cho ren theo cấp chính xác 2 TCVN 1917 : 1976. 1.17. Ren ống hình trụ theo TCVN 205 : 1966. Dung

sai cho ren theo cấp chính xác 2. 1.18. Nhám bề mặt của ren không được thô hơn ∆7. 1.19. Ren của các chi tiết không được có rìa, rờm,

bị đứt đoạn hoặc nát và có dấu hiệu gỉ. 1.20. Phần cuối ren, rãnh lùi dao và cạnh vát theo

TCVN 2034 : 1978. ... ... ... Kích thước mặt bao: H12. Kích thước mặt bị bao: h12. Kích thước khác: ± ½ dung sai H15 = h15. 1.22. Sai lệch giới hạn cho kích thước “cặp vặn”

theo tiêu chuẩn tương ứng. 1.23. Trạng thái các mặt không gia công của chi

tiết làm từ các thỏi sáu mặt phải phù hợp với các yêu cầu đối với mặt thỏi

trong tiêu chuẩn. 1.24. Các cạnh trong của vòng cắt không được có

rìa thừa và bị sờn. 1.25. Lỗ thông quy ước theo TCVN 1286 : 1972. 1.26. Áp suất quy ước theo TCVN 1287 : 1972. 1.27. Trước khi lắp ráp các đầu nối ống dẫn, phải

bôi mỡ vào các hốc của thân ống, ren ống nối và đai ốc, vòng mím và vòng đệm

làm kín. ... ... ... Khi vận hành, nếu ống nối không sử dụng bất

kỳ loại mỡ nào thì không nhất thiết phải thực hiện yêu cầu này. 1.28. Việc hãm các ống nối được thực hiện bằng dây

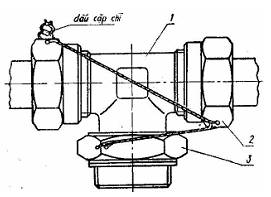

kim loại KC0,8 – 1,2 hoặc X18H9T theo các tiêu chuẩn tương ứng (trường hợp cần

thiết, có thể kết hợp với loại cồn dán đặc biệt hoặc chỉ dùng cồn dán đặc

biệt), như đã nêu trong phụ lục của tiêu chuẩn này. Dây kim loại để hãm ống nối

phải được xoắn lại ở trạng thái kéo căng và bảo hiểm cho mối nối ren khỏi bị tự

vặn lỏng. Không cho phép làm gãy nứt và đập dẹt dây kim loại. Dấu kẹp chì phải được

kẹp vào mặt phẳng nào đó còn các đầu của dây kim loại phải được uốn cong và kẹp

vào dấu kẹp chì. Dây kim loại phải bắt vào: lỗ đặc biệt đã được

quy định trong kết cấu của sản phẩm; một chi tiết bất động nào đó của kết cấu

(trong trường hợp cần thiết có thể sử dụng móc bằng dây kim loại). 1.29. Các chi tiết thành phẩm phải được bộ phận

kiểm tra chất lượng của nhà máy chế tạo nghiệm thu. Bên cung cấp phải bảo đảm

các sản phẩm sản xuất ra phù hợp với các yêu cầu của tiêu chuẩn này. 2.1. Để kiểm tra sự phù hợp của các ống nối với

yêu cầu tiêu chuẩn này và tài liệu kỹ thuật được duyệt theo thủ tục quy định,

nhà máy chế tạo tiến hành các thử nghiệm sau: Thử điển hình, thử định kỳ và thử

thường kỳ. 2.2. Thử điển hình cần được tiến hành khi đưa vào

sản xuất mỗi kiểu nối ống mới cũng như khi thay đổi kết cấu, vật liệu và công

nghệ chế tạo. 2.3. Thử định kỳ cần tiến hành ít nhất là một năm

một lần. 2.4. Thử thường kỳ được tiến hành đối với tất cả

các ống nối. ... ... ... Các chỉ tiêu Loại thử Điển hình Định kỳ Thường kỳ 1. Hình dạng bên ngoài và kích thước lắp

nối x x x ... ... ... x x x 3. Độ kín của ống nối khi lắp ráp x x − 4. Vặn nhiều lần x ... ... ... − 5. Khối lượng x − − CHÚ THÍCH: Dấu x ký hiệu việc kiểm tra các

chỉ tiêu khi thử. 2.5. Các chỉ tiêu cần xác định khi thử phải phù

hợp với Bảng 2. 2.6. Hình dạng bên ngoài được kiểm tra bằng xem

xét bên ngoài ống nối. 2.7. Độ bền và độ khít của các chi tiết thân

(phần nối góc, phần nối ba ngả v.v...) và độ kín của ống nối khi lắp ráp được

kiểm tra bằng thử thuỷ lực. Tiến hành thử có chọn lọc theo lô sản phẩm. ... ... ... 2.9. Phải kiểm tra hình dạng bên ngoài đối với

100 % sản phẩm suất xưởng; đo và thử thủy lực 10 % sản phẩm trong lô đó nhưng

không ít hơn 5 chiếc. 2.10. Khi không đạt kết quả thử dù chỉ một mẫu,

phải tiến hành thử lại với số lượng mẫu gấp đôi được lấy từ lô sản phẩm đó. Kết

quả thử lại là kết quả cuối cùng. 3. Ghi nhãn, bao gói,

vận chuyển và bảo quản 3.1. Trên mỗi chi tiết phải ghi trị số lỗ thông

quy ước. Cần phải ghi nhãn bằng phương pháp đóng vào. Ghi nhãn vào mặt của khối

sáu mặt hoặc vào diện tích “cặp vặn”, trừ những chi tiết mà vị trí ghi nhãn đã

chỉ dẫn trên hình vẽ. 3.2. Mỗi chi tiết phải được bọc trong giấy không

thấm nước và đặt vào trong hòm chắc, trong hòm có trải lớp vật liệu chống ẩm.

Cần phải bao gói chắc chắn không cho các chi tiết bị xê dịch trong bao bì khi

vận chuyển. Phải đóng gói vào mỗi hòm những sản phẩm có cùng kiểu, cỡ. Khi cần

thiết có thể cho vào một hòm những sản phẩm cùng kiểu nhưng có kích thước khác

nhau; sản phẩm có cùng kích thước phải cho vào hộp riêng và có ghi chú cho phù

hợp. Khối lượng của hòm không được quá 50 kg. 3.3. Trên mỗi hòm phải ghi bằng loại sơn bền mầu: a) Dấu hiệu hàng hóa của nhà máy chế tạo; b) Tên sản phẩm; c) Số lượng sản phẩm trong bao bì; ... ... ... e) Khối lượng hòm cả bì. 3.4. Cần phải cho vào mỗi hòm 1 lý lịch ống có

chữ ký của đại diện phòng kiểm tra chất lượng của nhà máy chế tạo và người đóng

gói. Trong lý lịch ghi rõ: a) Dấu hiệu hàng hóa của nhà máy chế tạo; b) Số và ngày đưa lý lịch; c) Tên sản phẩm; d) Số hiệu tiêu chuẩn của sản phẩm; e) Thời gian chế tạo; g) Số lượng sản phẩm. 3.5. Bao gói và đóng hộp phải bảo đảm cho sản

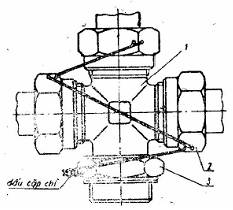

phẩm không bị hư hỏng khi vận chuyển và bảo quản. ... ... ... Phụ lục A Ví dụ, lắp ráp ống

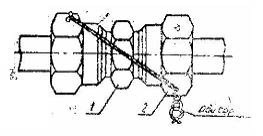

với phụ tùng Lắp ráp ống với

phần nối không chuyển bậc Lắp ráp ống với

phần nối góc. 1. Phần nối không chuyển bậc theo TCVN

2406:1978. 2. Đai ốc nối theo TCVN 2425:1978. ... ... ... 2. Đai ốc nối theo TCVN 2425:1978. Lắp ráp ống với

phần nối ba ngả Lắp ráp ống với

phần nối. 1. Phần nối không chuyển bậc ba ngả theo

TCVN 2412:1978. 2. Đai ốc nối theo TCVN 2425:1978. 1. Phần nối không chuyển bậc theo TCVN

2106:1978. ... ... ... 3. Vòng đệm kiểu I theo TCVN 2425:1978. Lắp ráp ống với

phần nối góc cuối Lắp ráp ống với

phần nối cuối ba ngả. 1. Phần nối góc cuối theo TCVN 2410:1978. 2. Đai ốc nối theo TCVN 2425:1978. 3. Đai ốc định vị theo TCVN 2426:1978. ... ... ... 2. Đai ốc nối theo TCVN 2425:1978. 3. Đai ốc định vị theo TCVN 2426:1978. Lắp ráp ống với

phần nối bốn ngả Lắp ráp ống với

phần nối cuối bốn ngả. 1. Phần nối bốn ngả theo TCVN 2419:1978. 2. Đai ốc nối theo TCVN 2425:1978. ... ... ... 2. Đai ốc nối theo TCVN 2425:1978. 3. Đai ốc định vị theo TCVN 2426:1978. Lắp ráp ống với

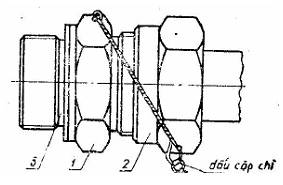

phần nối qua vách ngăn Lắp ráp ống với nút

ren. 1. Phần nối không chuyển bậc theo TCVN

2406:1978. 2. Đai ốc nối theo TCVN 2425:1978. ... ... ... 1. Nút ren theo TCVN 2423:1978. 2. Đai ốc nối theo TCVN 2425:1978. Hướng dẫn lắp ráp Khi sử dụng đúng, nối ống dẫn có vòng mím đảm

bảo độ kín tin cậy. Để đạt được độ kín này chỉ nên sử dụng ống thép chính xác

theo tiêu chuẩn tương ứng với ứng xuất kéo đứt tạm thời (S) không nhỏ hơn 42

kg/mm2. Khi lắp ráp ống nối cần phải thực hiện những điều

kiện sau đây: 1. Các đầu ống phải được cắt thẳng góc 2. Phải lần lượt lắp vào đai ốc nối và vòng mím

sao cho đầu của vòng quay về phía đai ốc, còn mép của vòng mím quay về phía đầu

ống (Hình vẽ A.1). 3. Tất cả các chi tiết nối và đặc biệt là ren

cần phải được bôi một lớp mỏng dầu công nghiệp 20 theo tiêu chuẩn tương ứng để

giảm mômen xoắn khi lắp ráp. ... ... ... 4. Khi lắp ráp lần đầu cần lắp ống vào thân ống

nối đến tận cùng và vặn chặt đai ốc nối, điều này đặc biệt quan trọng khi lắp

ráp ống thép có chiều dày thành 1 mm và đường kính ngoài 15 mm và lớn hơn bởi vì

vòng mím cần phải cắt sâu tương đối vào ống và tạo nên rãnh mím. Sau đó cần mở

ống nối ra để kiểm tra rãnh mím và lắp lại, khi vòng đã nằm vào chỗ vặn thêm từ

1/6 đến 1/3 vòng để kết thúc công việc. 5. Trong những trường hợp, khi lắp ráp ống nối đòi

hỏi mômen xoắn lớn, nên tiến hành mím vòng sơ bộ vào ống trên êtô (Hình A.2).

Như vậy việc lắp ráp ống nối theo chỗ lắp ráp có thể thực hiện được với mômen

tương đối nhỏ. Thiết bị dùng để mím sơ bộ trên êtô là một đầu

ống nối làm từ thép đã được tôi (HB380). Thiết bị này được kẹp cố định trên êtô cho

phép ta không phải kẹp từng ống riêng mỗi khi mím vòng vào ống và như vậy cho

phép làm giảm chi phí thời gian để mím vòng sơ bộ. 6. Khi sử dụng ống nối trên các ống có thành

mỏng phải dùng trục gá đặt trong lòng ống để tính sự ép lún (vỡ) ở chỗ mím

vòng. 7. Tháo lắp thường xuyên ống nối không ảnh

hưởng đến chất lượng của nó. Đối với ống nối bị đốt nóng nhiều (thí dụ như

trong máy máy ép khí nén, đường ống dẫn hơi nước v.v...) phải xiết ống lại một

lần nữa sau lần đốt nóng đầu. Hình A.2 |