Tiêu chuẩn quốc gia TCVN 7695-1:2007 (ISO 14635-1:2000) về Bánh răng - Quy trình kiểm FZG - Phần 1: Phương pháp kiểm A/8, 3/90 cho dầu môi trơn theo quy trình FZG để xác định khả năng chịu tải tróc rỗ tương đối

Tiêu chuẩn quốc gia TCVN 7695-1:2007 (ISO 14635-1:2000) về Bánh răng - Quy trình kiểm FZG - Phần 1: Phương pháp kiểm A/8, 3/90 cho dầu môi trơn theo quy trình FZG để xác định khả năng chịu tải tróc rỗ tương đối

| Số hiệu: | TCVN7695-1:2007 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Nơi ban hành: | *** | Người ký: | *** |

| Ngày ban hành: | 01/01/2007 | Ngày hiệu lực: | Đã biết |

| Ngày công báo: | Đang cập nhật | Số công báo: | Đang cập nhật |

| Tình trạng: | Đã biết |

| Số hiệu: | TCVN7695-1:2007 |

| Loại văn bản: | Tiêu chuẩn Việt Nam |

| Nơi ban hành: | *** |

| Người ký: | *** |

| Ngày ban hành: | 01/01/2007 |

| Ngày hiệu lực: | Đã biết |

| Ngày công báo: | Đang cập nhật |

| Số công báo: | Đang cập nhật |

| Tình trạng: | Đã biết |

|

Kích thước |

Ký hiệu |

Trị số |

Đơn vị |

|

Khoảng cách trục |

a |

91,5 |

mm |

|

Chiều rộng vành răng |

b |

20 |

mm |

|

Đường kính vòng lăn Bánh răng nhỏ Bánh răng lớn |

dW1 |

73,2 |

mm |

|

dW2 |

109,8 |

mm |

|

|

Đường kính vòng đỉnh răng Bánh răng nhỏ Bánh răng lớn |

da1 |

88,77 |

mm |

|

da2 |

112,5 |

mm |

|

|

Mô đun |

m |

4,5 |

mm |

|

Số răng Bánh răng nhỏ Bánh răng lớn |

z1 |

16 |

|

|

z2 |

24 |

|

|

|

Hệ số dịch chỉnh Prôphin Bánh răng nhỏ Bánh răng lớn |

x1 |

0,853 2 |

|

|

x2 |

- 0,50 |

|

|

|

Góc áp lực |

α |

20 |

Độ |

|

Góc áp lực làm việc |

αw |

22,5 |

Độ |

|

Vận tốc dài theo đường kính vòng lăn |

vw |

8,3 |

m/s |

|

Chiều cao ăn khớp đầu răng Bánh răng nhỏ Bánh răng lớn |

ea1 |

14,7 |

mm |

|

ea2 |

3,3 |

mm |

|

|

Tốc độ trượt tại đỉnh răng Bánh răng nhỏ Bánh răng lớn |

vga1 |

5,56 |

m/s |

|

vga2 |

1,25 |

m/s |

|

|

Hệ số trượt tại đỉnh răng Bánh răng nhỏ Bánh răng lớn |

zE1 |

0,86 |

|

|

zA2 |

0,34 |

|

|

|

Hệ số trượt tại chân răng Bánh răng nhỏ Bánh răng lớn |

zA1 |

- 0,52 |

|

|

zE2 |

- 5,96 |

|

|

|

ứng suất tiếp xúc Hertz |

pc |

14,7 |

N/mm2 |

|

a) Fnt = Tải trọng danh nghĩa tính bằng Newton (xem Bảng 3) |

|||

Bảng 2 - Đặc điểm chế tạo của các bánh răng loại A kiểm theo quy trình FZG

Vật liệu

Thép thấm cac bon có độ thấm tôi đến 2/3 của dải khuyếch tán.

Thành phần vật liệu:

C = 0,13 % đến 0,20 % Mo = 0,12 % (tối đa)

Si = 0,40 % (tối đa) Ni = 0,30 % (tối đa)

Mn = 1,00 % đến 1,3 % Al = 0,02 % đến 0,05 %

P = 0,025 % (tối đa) B = 0,001 % đến 0,003 %

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Cr = 0,80 % đến 1,30 %

Nhiệt luyện

Các bánh răng kiểm được thấm cacbon và tôi bề mặt, làm cứng vỏ hộp. Chiều sâu của lớp thấm tôi có độ cứng 550 HV10 phải từ 0,6 mm đến 0,9 mm. Độ cứng bề mặt sau khi tôi: 60 HRC đến 62 HRC, sức bền tại chân răng: từ 1 000 N/mm2 đến 1 250 N/mm2 (độ cứng Brinen xác định theo ISO 4964).

Auxtenit còn lại thường là 20 %.

Cấp chính xác của bánh răng

Q5 theo TCVN 7577-1

Độ nhám trung bình số học của mặt răng Ra

Ra được xác định riêng biệt cho mặt răng phải và trái, được đo tại 3 mặt răng đối với mỗi bánh răng ở giữa chiều cao răng song song với đường sinh của mặt trụ chia (đường lăn); các thông số đo theo ISO 4287:

Chiều dài đo được lt = 4,8 mm,

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

vận tốc vt = 0,5 mm/s;

sử dụng dụng cụ chặn.

Độ nhám trung bình (với loạt chế tạo có tối thiểu là 100 bánh răng)

Bánh răng nhỏ: Ra = 0,35 µm ± 0, 1 µm

Bánh răng lớn: Ra = 0,30 µm ± 0, 1 µm

Độ nhám tối đa (trung bình của 3 phép đo theo phương pháp đã được mô tả và có giá trị đối với 95 trong số 100 bánh răng được kiểm).

Bánh răng nhỏ và bánh răng lớn: Ra = 0,5 µm

Mài

Mài chéo chữ chi (phương pháp 15o), tốc độ của đầu mài 154 vòng/min.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Không

6.1. Thiết bị kiểm bánh răng trụ răng thẳng theo quy trình FZG

6.1.1. Máy kiểm bánh răng trụ răng thẳng theo quy trình FZG vận dụng nguyên lý chu trình kín, còn được gọi là dạng khối vuông, để tạo mô men xoắn (tải) cố định đối với cặp bánh răng kiểm độ chính xác. Sơ đồ của thiết bị thử được nêu ở các Hình 2 và Hình 3. Hộp số chủ động và hộp số thử nghiệm được nối với nhau thông qua hai trục xoắn. Trục 1 gồm khớp nối chất tải được dùng để tạo ra mô men xoắn thông qua việc sử dụng các tải trọng đã biết quy định trong Bảng 3 treo trên giá đặt tải.

6.1.2. Hộp số kiểm gồm các chi tiết gia nhiệt để duy trì và kiểm soát nhiệt độ tối thiểu của dầu. Một bộ cảm biến nhiệt độ đặt ở bên cạnh hộp số kiểm được sử dụng để kiểm soát hệ thống gia nhiệt đúng theo yêu cầu của điều kiện tiến hành kiểm.

6.1.3. Máy kiểm được dẫn động bởi động cơ điện có công suất tối thiểu là 5,5 kW với vận tốc khoảng 1 450 vòng/min.

6.1.4. Danh mục kiểm tra việc bảo dưỡng thiết bị thử bánh răng theo quy trình FZG được nêu trong Phụ lục B.

CHÚ DẪN:

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

2 Hình chiếu A 6 Động cơ truyền động

3 Bánh răng nhỏ 7 Khớp nói chất tải

4 Khớp đo mô men xoắn 8 Trục 1

9 Các bánh răng của hộp số chủ động

Hình 2 - Sơ đồ máy kiểm bánh răng theo quy trình FZG

CHÚ DẪN:

1 Bánh răng lớn

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3 Mặt răng làm việc

Hình 3 - Lắp đặt các bánh răng loại A thử theo quy trình FZG (hình chiếu A)

6.2. Thiết bị gia nhiệt

Cần có một lò hoặc thiết bị gia nhiệt thích hợp để sấy nóng các bánh răng kiểm đến nhiệt độ từ 60oC đến 80oC khi lắp với các trục.

6.3. Bộ đếm số vòng quay

Phải sử dụng một bộ đếm số vòng quay thích hợp để kiểm soát số vòng quay trong từng mức tải của phép kiểm. Bộ đếm này cần có khả năng tắt máy kiểm khi đạt số vòng quay thích hợp.

7.1. Đổ cồn có nguồn gốc dầu mỏ vào hộp số kiểm hai lần để đảm bảo rằng các ổ trượt được làm sạch dầu và sấy khô bằng luồng không khí.

7.2. Làm sạch các bánh răng kiểm trong cồn có nguồn gốc dầu mỏ và sấy khô, sử dụng bao tay hoặc găng tay.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

7.4. Sấy nóng các bánh răng đến nhiệt độ từ 60oC đến tối đa 80oC bằng thiết bị gia nhiệt thích hợp.

7.5. Lắp hộp số kiểm (không có nắp đậy) với bánh răng nhỏ vào trục 1 (bên tay phải) và bánh răng lớn vào trục 2 (bên tay trái) như trên Hình 2. Đảm bảo rằng bánh răng nhỏ và bánh lớn ăn khớp với nhau, nghĩa là không bị xiên lệch.

7.6. Kiểm tra xem van xả đã ở vị trí đóng chưa.

7.7. Đổ 1,25 lít dầu thử vào hộp số kiểm.

7.8. Bật thiết bị gia nhiệt.

7.9. Lắp và kẹp chặt nắp hộp số kiểm.

7.10. Chất mức tải 12 bằng cách sử dụng vị trí có bán kính 0,5 mét (xem Bảng 3) trong 2 min đến 3 min mà không cho chạy động cơ để đưa các bánh răng kiểm và các khe hở của hệ thống vào vị trí làm việc đúng.

8.1. Chất mức tải 1 (xem Bảng 3). Vận dụng các điều kiện nêu trong Bảng 4, khởi động động cơ, bật thiết bị gia nhiệt và cho động cơ chạy 21 700 vòng (khoảng 15 min) theo quy định tại Bảng 4.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Khởi động lại động cơ và cho động cơ chạy 21 700 vòng theo quy định tại Bảng 4. Lặp lại như trên cho các mức tải 3 và 4.

8.3. Khi kết thúc mức tải 4, kiểm tra bánh răng nhỏ xem có bị hư hỏng gì không mà không tháo bánh răng kiểm. Ghi lại trạng thái của răng, tham khảo các ví dụ nêu ở Hình 1.

8.4. Khi kết thúc mức tải 5, đảm bảo rằng nhiệt độ dầu trong hộp số kiểm là (90 ± 3)oC như quy định tại Bảng 4.

8.5. Trước khi bắt đầu mức tải cao hơn tiếp sau, đảm bảo rằng nhiệt độ dầu trong hộp số kiểm là (90 ± 3)oC. Điều này có thể thực hiện bằng cách sử dụng nước làm mát. Khi nhiệt độ hạ thấp đến (90 ± 3)oC, ngừng việc làm mát bằng nước và tiếp tục phép kiểm. Không được ngừng làm mát bằng nước trong suốt quá trình kiểm.

8.6. Tiếp tục phép kiểm với các mức tải tiếp sau (Bảng 3), kiểm tra toàn bộ răng bánh răng nhỏ sau mỗi mức tải và làm nguội đến (90 ± 3)oC như quy định tại 8.5 trước khi chất tải với mức tải cao hơn tiếp sau.

8.7. Quy trình kiểm này được tiếp tục cho đến mức tải gây hư hỏng theo quy định tại 3.3 nhưng nếu không xảy ra sự hư hỏng đủ mức thì ngừng phép kiểm khi kết thúc mức tải 12.

8.8. Mức tải gây hư hỏng được xác định thông qua các hư hỏng mặt răng tích tụ lại trên toàn bộ răng của bánh răng nhỏ.

8.8.1. Nếu không đạt đến mức tải gây hư hỏng thì tiếp tục phép kiểm.

8.8.2. Tại mức tải tiếp sau đã nêu ở trên, nếu không có sự lan rộng khu vực bị hư hỏng thì tiếp tục phép kiểm cho đến khi đạt được trạng thái nêu tại 3.3.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

a) Chất mức tải 1, khởi động động cơ, bật thiết bị gia nhiệt và chạy thiết bị này cho đến khi nhiệt độ dầu đạt (90 ± 3)oC.

b) Dừng động cơ, tắt thiết bị gia nhiệt và chất tải mức tải tiếp sau khi máy kiểm đã ngừng làm việc.

c) Tiếp tục phép kiểm theo 8.5 và 8.6.

Báo cáo về mức tải và mô men xoắn tương ứng gây hư hỏng tại bánh răng nhỏ như quy định tại 3.3. Nêu rõ các điều kiện kiểm là A /8,3/90. Nếu phép kiểm hoàn thành mà không có hư hỏng nào thì ghi rõ trong báo cáo “Mức tải gây hư hỏng lớn hơn 12”. Nếu phép kiểm bị dừng lại do tróc rỗ trước khi đạt đến mức tải 5 thì ghi rõ trong báo cáo “Mức tải gây hư hỏng nhỏ hơn 5”. Báo cáo kiểm mẫu được nêu tại Phụ lục A.

Bảng 3 - Các mức tải theo quy trình FZG

Mức tải

No.

Mô men xoắn bánh răng nhỏ

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Tải danh nghĩa của răng, N

ứng suất Hertz tại tâm ăn khớp

N/mm2

Tổng công truyền từ bánh răng thử đến khi kết thúc mức tải

kW×h

Khớp nối chất tải được đặt tải với:

1

3,3

99

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

0,19

H1

2

13,7

407

295

0,97

H2

3

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

1 044

474

2,96

H2 + K

4

60,8

1 799

621

6,43

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5

94,1

2 786

773

11,8

H2 + K + W1 + W2

6

135,5

4 007

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

19,5

H2 + K + W1 + W2 + W3

7

183,4

5 435

1 080

29,9

H2 + K + W1 + W2 + W3 + W4

8

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

7 080

1 223

43,5

H2 + K + W1 + W2 + W3 + W4 + W5

9

302,0

8 949

1 386

60,8

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

10

372,6

11 029

1 539

82,0

H2 + K + W1 + W2 + W3 + W4 + W5 + W6 + W7

11

450,1

13 342

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

107,0

H2 + K + W1 + W2 + W3 + W4 + W5 + W6 + W7 + W8

12

534,5

15 826

1 841

138,1

H2 + K + W1 + W2 + W3 + W4 + W5 + W6 + W7 + W8 + W9

Các móc treo tải phải được đặt tại vị trí bán kính 0,5 m.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

H2 = tay đòn tải H2 (nặng, mức 0,5 m)

K = thanh đỡ tải

W1 đến W9 = các tải để chất tải

Bảng 4 - Điều kiện kiểm

Thời gian chịu tải cho mỗi mức tải:

21 700 vòng quay của động cơ (khoảng 15 min)

Tốc độ động cơ:

1.455 vòng/min ± 3 % a)

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nhiệt độ môi trường

Nhiệt độ ban đầu của dầu khi bắt đầu mức tải 5 và mỗi mức tải tiếp sau:

(90 ± 3)oC (phải được điều chỉnh trước trên bộ kiểm soát nhiệt độ)

a) Chiều quay của bánh răng được nêu tại Hình 3.

Mẫu báo cáo kiểm theo quy trình FZG

Tên công ty Lô gô công ty

TCVN 7695 -1:2007

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Bánh răng - Quy trình thử FZG -

Phần 1: Phương pháp thử A/8,3/90 theo quy trình FZG để xác định khả năng chịu tải tróc rỗ tương đối của dầu bôi trơn

BÁO CÁO KIỂM

Dầu bôi trơn:.................................................................................................................................

Nguồn gốc:.......................................................................................................................

Số hiệu phép kiểm theo quy trình FZG:............................................................................

Số hiệu bánh răng kiểm theo quy trình FZG:....................................................................

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

KẾT QUẢ KIỂM:

Mức tải gây hư hỏng:.....................................................................................................

Mô men xoắn T1 của bánh răng nhỏ tại mức tải gây hư hỏng:........................... N.m

Ghi chú:

...........................................................................................................................................

Ngày tháng năm: Ký tên:

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

B.1. Xác nhận sự hư hỏng

B.1.1. Phân bố các dấu hiệu tróc rỗ

Chỉ báo về bảo dưỡng máy kiểm thường được thể hiện bởi sự phân bố các dấu hiệu tróc rỗ ngang qua chiều rộng mặt răng của mỗi răng bánh răng và xung quanh chu vi sau mỗi phép kiểm dầu bánh răng.

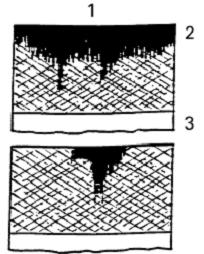

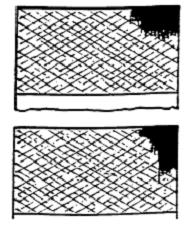

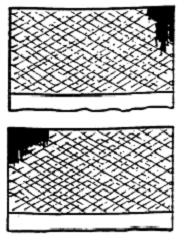

Sự phân bố không đồng đều các dấu hiệu tróc rỗ ngang qua chiều rộng mặt răng biểu thị sự phân bố tải trọng không đồng đều và do các biến dạng đàn hồi nên điều này thường xảy ra tại các mức tải thấp chứ ít khi xảy ra tại các mức tải cao. Hình B.1 cho thấy sự phân bố các dấu hiệu tróc rỗ ứng với trường hợp hoạt động hoàn hảo của bánh răng cũng như trường hợp không thẳng hàng và trường hợp lỗi do lệch, đảo.

B.1.2. Dạng tiếp xúc răng

Theo thời gian (ví dụ: sau mỗi chu kỳ gồm 20 phép kiểm) hoặc sau khi có chỉ báo về phân bố tải không đồng đều, cần kiểm tra dạng tiếp xúc răng bánh răng bằng cách sử dụng muội than hoặc phẩm màu xanh phổ (xanh đậm). Trong điều kiện không tải, dạng tiếp xúc răng bánh răng cần phân bố đều và cần phủ 70 % hoặc lớn hơn diện tích mặt răng làm việc.

B.1.3. Kiểm bằng dầu chuẩn

Theo thời gian (ví dụ: sau phép kiểm thứ bốn mươi), nên thực hiện phép kiểm lặp lại về tróc rỗ bằng ít nhất là một trong số hai loại dầu chuẩn. Các sai lệch so với mức tải tróc rỗ điển hình của dầu chuẩn, sự phân tán cao giữa hai phép kiểm này và sự gia tăng hoặc suy giảm thường xuyên của mức tải tróc rỗ khi so sánh với các phép kiểm dầu chuẩn trước đây có thể chỉ báo sự không phù hợp chức năng của dầu được sử dụng.

Các tổ chức như CEC đã xác định các loại dầu chuẩn dùng để thử so sánh.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Cần kiểm tra các yếu tố khác như: tiếng ồn, rung, nhiệt độ, độ “giơ” của ổ lăn, độ mòn,.v..v..

B.2. Các bộ phận cần bảo dưỡng

B.2.1. Hộp số kiểm

B.2.1.1. Trục

Ổ lăn phải được lắp ép máy nhẹ với trục. Ổ lăn không được trượt trên hoặc trượt ra ngoài trục tại cùng một nhiệt độ (xung quanh) của ổ lăn và trục. Biểu hiện của việc lắp lỏng là sự mòn theo chu vi hoặc các dấu vết xước đều trên trục và đường kính bên trong của ổ khi vòng trong của ổ lăn bị trượt trên trục trong quá trình làm việc.

Các bánh răng phải được lắp ép máy nhẹ với trục. Các bánh răng không được trượt dễ dàng trên hoặc ra ngoài trục tại cùng một nhiệt độ của bánh răng và trục. Sự ăn mòn nhẹ trên các trục không gây hư hỏng trục và có thể làm nhẵn trục, ví dụ, bằng cách mài bóng lớp crôm. Không cho phép có các dấu hiệu mòn nhìn thấy được trên trục.

Các trục làm bằng crôm cứng có khuynh hướng bị nứt vỡ tại vùng lân cận các then. Cho phép có vết nứt dọc toàn bộ then với chiều rộng đến khoảng 5 mm.

Rãnh mòn nhìn thấy được dưới vòng bít trục dẫn đến sự rò rỉ ngay cả khi các vòng bít đã được thay thế.

B.2.1.2. Ổ lăn

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Ổ lăn phải được lắp ép nóng nhẹ với trục (xem thêm B.2.1.1) và lắp trượt với khe hở nhỏ trên lỗ (xem B.2.1.5).

B.2.1.3. Then

Các then không được mòn hoặc bị biến dạng dẻo. Chúng phải được lắp khớp vào trục với khe hở nhỏ, không cho phép then bị nghiêng trên trục.

B.2.1.4. Vòng đệm

Vòng đệm giữa các ổ lăn và bánh răng cần được tôi cứng và phải mài phẳng. Bề mặt của chúng không được có dấu hiệu bị ăn mòn hoặc bị xước cũng như không được có vết rạch hoặc gờ sắc.

Do cấu tạo của ổ lăn, ống lót hoặc vòng đệm quá rộng có thể gây ra lực nén trong các ổ lăn.

Kiểm tra sự quay dễ dàng các trục của máy không chịu tải, kiểm tra lực hướng trục của các vòng trong của ổ lăn. Kiểm tra nhiệt độ trong bình hứng dầu sau mỗi mức tải của phép kiểm tiêu chuẩn A/8,3/90; thường nhiệt độ không được quá 90oC trong sáu mức tải đầu.

B.2.1.5. Hộp số và nắp trước

Vòng ngoài của ổ lăn trong hộp số và nắp trước phải có độ trượt song không được có khe hở hướng tâm nhìn thấy được.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Toàn bộ các đường ren trong hộp số đều phải ở trạng thái vặn tốt.

B.2.1.6. Vòng bít

Trong trường hợp rò rỉ, kiểm tra các vòng bít và vòng chặn vòng bít trên các trục (xem B.2.1.1). Các vòng bít không được trượt trên trục với các rãnh then không được bảo vệ; nếu không vành bít có thể bị phá hủy.

B.2.2. Trục nối và bích nối

B.2.2.1. Khớp nối chất tải

Hai nửa của khớp nối chất tải phải dễ dàng vặn được vào nhau. Nếu không thể vặn được vào nhau thì cần kiểm tra then định tâm của các trục, bề mặt của khớp nối chất tải và rãnh dẫn hướng chữ T của các bu lông. Cạo gỉ và tra dầu các bộ phận nếu cần thiết.

Văn chặt các bu lông bằng chìa vặn có đồng hồ chỉ thị mô men xoắn với lực T = 100N.m. Thay thế ngay các bu lông bị hỏng. Không vận hành thiết bị trong tình trạng thiếu bu lông.

B.2.2.2. Thiết bị đo mô men xoắn

Phải dễ quay với ma sát thấp. Kiểm tra ổ lăn trong khớp nối đo.

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

B.2.2.3. Ổ đỡ của khớp nối chất tải

Kiểm soát để đảm bảo sự chuyển động không ma sát và sự bôi trơn đúng quy định. Chỉ thay đổi trong trường hợp thật cần thiết.

B.2.2.4. Trục xoắn

Chỉ thực hiện việc thay thế khi có biến dạng dẻo.

Trong trường hợp gãy răng bánh răng hoặc quá tải, kiểm tra trục xoắn về sự thẳng hàng của các rãnh then.

Kiểm tra sự lắp chặt của các vít của ống ở trên trục xoắn.

B.2.2.5. Mặt bích

Tất cả các mặt bích cần được lắp ép nóng nhẹ trên trục. Cho phép sử dụng một số bích bị gỉ chút ít.

B.2.3. Hộp số chủ động

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

B.2.3.1. Bánh răng của hộp số chủ động

Kiểm tra về rỗ, tróc rỗ hoặc mòn của các bánh răng hộp số chủ động. Thay thế hoặc xoay các bánh răng này khi quan sát thấy các vết rỗ hoặc sự tróc rỗ hoặc khi xuất hiện các dấu hiệu mòn đáng kể.

B.2.3.2. Dầu bôi trơn

Kiểm tra mức dầu và đổ dầu đến khoảng tâm trục nếu cần.

Sử dụng dầu cho bánh răng công nghiệp chất lượng với các thành phần áp suất cực trị (EP) loại CKC hoặc CKD như quy định trong ISO 6743-6, đáp ứng các yêu cầu quy định trong ISO 12925-1. Nên sử dụng loại có cấp độ nhớt là 220 của ISO.

Cũng có thể sử dụng dầu bôi trơn SAE J 306 mức 90 có chất lượng API GL 4.

Việc thay dầu tùy thuộc vào số giờ vận hành, ít nhất là một lần trong một năm.

B.2.4. Các bộ phận khác

B.2.4.1. Gia nhiệt

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

B.2.4.2. Khớp nối đàn hồi

Kiểm tra xem các khối chất dẻo của khớp nối đàn hồi có ở trạng thái làm việc tốt hay không.

B.2.4.3. Động cơ

Kiểm tra khi có bất kỳ sự gia tăng tiếng ồn nào của động cơ, tra dầu bôi trơn hoặc thay thế ổ lăn nếu cần.

B.3. Khoảng thời gian gần đúng

Với giả định thực hiện 60 đến 80 lần kiểm trong năm, khoảng thời gian gần đúng sau đây được áp dụng cho việc thay thế bộ phận, phụ tùng:

Trục:........................................................................................................ 2 năm

ổ lăn: thực hiện các phép kiểm dầu:.................................................... 1 đến 2 năm

thực hiện các phép kiểm mỡ bôi trơn:........................................ 2 tháng

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Hộp số:................................................................................................ 5 đến 10 năm

Các số liệu nêu trên có thể có sai lệch nhiều hoặc ít tùy thuộc vào điều kiện vận hành và điều kiện bôi trơn.

Vận hành tốt

Lỗi không đồng trục (không thẳng hàng)

Lỗi lệch, đảo

CHÚ GIẢI: 1 Răng bánh răng nhỏ

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3 Chân răng

Hình B.1 - Các dấu hiệu tróc rỗ do lỗi của máy gây ra.

Thư mục tài liệu tham khảo

(1) ISO 1122-1:1998 Vocabulary of gear terms - Part 1: Definitions related to geometry (Thuật ngữ về bánh răng - Phần 1: Các định nghĩa liên quan đến hình học).

(2) ISO 6743-6:1990 Lubricants, industrial oils and related products (class L) - Classification - Part 6: Family C (Gears) [Dầu bôi trơn, dầu công nghiệp và sản phẩm liên quan (cấp L) - Phân loại - Phần 6: Họ C (Bánh răng)].

(3) ISO/TR 10064-4:1998 Cylindrical gears - Code of inspection practice - Part 4: Recommendations relative to surface texture and tooth contact pattern checking. (Bánh răng trụ - Quy phạm thực hành kiểm tra - Phần 4: Khuyến nghị liên quan đến kết cấu bề mặt và kiểm tra kiểu tiếp xúc răng).

(4) ISO 10825:1995, Gears - Wear and damage to gear teeth - Terminology. (Bánh răng - Mòn và hư hỏng răng - Thuật ngữ).

(5) ISO 12925-1:2000, Lubricants, industrial oils and related products (class L) - Family C (Gears) - Part 1: Specifications for lubricants for enclosed gear systems. (Dầu bôi trơn, dầu công nghiệp và sản phẩm liên quan (cấp L) - Họ C (Bánh răng) - Phần 1: Đặc tính kỹ thuật đối với dầu bôi trơn dùng cho hệ bánh răng khép kín).

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

(7) ISO/TR 13989-2:2000, Gears - Calculation of scuffing load capacity of cylindrical, bevel and hypoid gears - Part 1: Integral temperature method. (Bánh răng - Tính toán khả năng tải tróc rỗ của bánh răng trụ, bánh răng côn và bánh răng hypoit - Phần 1: Phương pháp xác định nhiệt độ tích hợp).

(8) ASTM D 5182, Standard test method for evaluating the scuffing load capacity of oils (FZG visual method). (Phương pháp thử tiêu chuẩn để đánh giá khả năng tải tróc rỗ của dầu (Phương pháp quan trắc theo quy trình FZG).

(9) CEC L-07-A-95, Load-carrying capacity test for transmission lubricants FZG gear machine. (Thử khả năng mang tải của dầu truyền động bằng máy kiểm bánh răng FZG).

(10) DIN 4768:1990, Determination of values of surface roughness parameters Ra, Rz, Rmax using electrical contact (stylus) instruments; concepts and measuring conditions. (Xác định giá trị thông số nhám bề mặt Ra, Rz, Rmax bằng thiết bị tiếp xúc điện; khái niệm và điều kiện kiểm).

(11) DIN 50150:1976, Testing of steel and cast steel; Conversion table of Vickers hardness, Brinell hardness, Rockwell hardness and tensile strength. (Kiểm thép và thép đúc; Bảng chuyển đổi độ cứng Vicke, Brinen, Roc-oen và độ bền kéo).

(12) DIN 51354-2:1990, Testing of lubricants; FZG gear test rig; method A/8,3/90 for lubricating oils. (Kiểm dầu; Thiết bị thử bánh răng theo quy trình FZG; Phương pháp A/8,3/90 cho dầu bôi trơn).

(13) IP 334/90, Determination of load-carrying capacity of lubricants, FZG gear machine method. (Xác định khả năng mang tải của dầu bôi trơn. Phương pháp sử dụng máy kiểm bánh răng FZG).

MỤC LỤC

...

...

...

Mọi chi tiết xin liên hệ: ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

TCVN 7695-1:2007 (ISO 14635-1:2000) Bánh răng - Quy trình kiểm FZG - Phần 1: Phương pháp thử A/8,3/90 cho dầu bôi trơn theo quy trình FZG để xác định khả năng chịu tải tróc rỗ tương đối

TCVN 7695 - 2:2007 (ISO 14635-2:2004) Bánh răng - Quy trình kiểm FZG - Phần 2: Phương pháp kiểm tải nhiều mức A10/16,6 R/120 cho dầu bôi trơn EP cao theo quy trình FZG để xác định khả năng chịu tải tróc rỗ tương đối

TCVN 7695 - 3:2007 (ISO 14635-3:2005) Bánh răng - Quy trình kiểm FZG - Phần 3: Phương pháp kiểm FZG A/2,8/50 về khả năng chịu tải gây tróc rỗ tương đối và đặc tính mài mòn của dầu bôi trơn

1) FZG = Trung tâm nghiên cứu bánh răng, Trường Đại học kỹ thuật Munich

(Không có nội dung)

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

(Không có nội dung)

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

-

Ban hành: {{m.News_Dates_Date}} Hiệu lực: {{m.News_EffectDate_Date}} Tình trạng: {{m.TinhTrang}} Cập nhật: {{m.Email_SendDate_Date}} Ban hành: {{m.News_Dates_Date}}Hiệu lực: {{m.News_EffectDate_Date}}Tình trạng: {{m.TinhTrang}}Cập nhật: {{m.Email_SendDate_Date}}

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

-

Ban hành: {{m.News_Dates_Date}} Hiệu lực: {{m.News_EffectDate_Date}} Tình trạng: {{m.TinhTrang}} Cập nhật: {{m.Email_SendDate_Date}} Ban hành: {{m.News_Dates_Date}}Hiệu lực: {{m.News_EffectDate_Date}}Tình trạng: {{m.TinhTrang}}Cập nhật: {{m.Email_SendDate_Date}}

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây

Vì chưa Đăng Nhập nên Bạn chỉ xem được Thuộc tính của Văn bản. Bạn chưa xem được Hiệu lực của Văn bản, Văn bản Liên quan, Văn bản thay thế, Văn bản gốc, Văn bản tiếng Anh,...

Nếu chưa có Tài khoản, mời Bạn Đăng ký Tài khoản tại đây